2026 Autor: Howard Calhoun | [email protected]. Última modificação: 2025-01-24 13:23:49

A britagem e a moagem de matérias-primas são muitas vezes exigidas em diversos setores da economia e da indústria nacional. Podem ser empresas alimentícias e fábricas de indústria pesada, moendo carvão com semi-antracito e todos os tipos de resíduos. Em cada caso, a tarefa é fornecer suporte técnico para essa operação com alto nível de produtividade. Tais solicitações são atendidas por um moinho de rolos de velocidade média, que combina potência ideal e características de design.

Unidade do dispositivo

Com este equipamento, você pode realizar uma ampla gama de diferentes tarefas, além da retificação direta. Esta é a razão para a complexidade do design de alguns modelos. Na versão básica, o moinho de rolos padrão, cuja foto é apresentada acima,inclui as seguintes partes:

- Plataforma de transporte com elementos de apoio. Uma estrutura metálica sobre armações que suporta o peso das unidades funcionais. Esta parte pode conter tanto um suporte estacionário quanto uma engrenagem de corrida com rodas para movimentação.

- Acionamento de potência. Motor elétrico com engrenagem e infraestrutura elétrica para ligação à rede (normalmente são utilizadas tomadas trifásicas de 380 V).

- Peça de acionamento mecânico. A força do motor para as peças de trabalho é transmitida através de um sistema de rolamentos, molas amortecedoras, elementos de correia, engrenagens, correias trapezoidais e uma polia.

- Órgãos de trabalho. Rola diretamente com os dentes, realizando moagem de matérias-primas.

O princípio do moinho

O motor aciona o movimento dos rolos, que, dependendo da configuração dos dentes, podem realizar britagem, moagem grossa e moagem fina. A caixa de engrenagens aciona o eixo e, de acordo com o modo de operação especificado, a rotação começa. Antes disso, o usuário carrega as matérias-primas através de um funil especial - ele é integrado ao corpo por meio de uma conexão destacável ou está permanentemente presente no projeto como o restante dos componentes de trabalho.

Durante a operação, o produto de saída pode ser separado em frações. Órgãos adicionais do moinho de rolos são responsáveis por isso. O princípio de funcionamento da unidade, por exemplo, permite que os processos de moagem, secagem e separação sejam realizados em uma única sessão tecnológica. Mas neste casopode ser necessário integrar transmissores de força auxiliares e até mecanismos de acionamento conectados separadamente às fontes de energia. Máquinas que realizam operações heterogêneas a partir do esforço de um motor elétrico, via de regra, possuem dimensões aumentadas e uma base mecânica mais complicada.

Tipos de moinhos de rolos

Distinguir entre projetos modulares, de disco e verticais de moinhos de rolos. O dispositivo modular é o que há de mais moderno e permite realizar o layout das alavancas do eixo, rolos e sistema de amortecimento em diferentes configurações, alterando as características gerais, de moldagem e funcionais do equipamento.

Os moinhos de rolos de pratos (rolos-disco) são produzidos especialmente para a indústria química. Eles são baseados em um disco de placa giratório, forrado com placas especiais. Através desta plataforma, a matéria-prima britada é enviada através do encaixe de abastecimento. Em seguida, o produto passa sob os rolos, onde sofre moagem e, devido à força centrífuga, cai no anel blindado, onde se inicia o processo de separação.

Quanto aos moinhos verticais, são considerados os menos flexíveis quanto às possibilidades do dispositivo estrutural e de montagem, pois são calculados para uma instalação fixa permanente dentro de um projeto específico sem possibilidade de alteração. Mas por si só, o formato vertical, com unidades funcionais de cima para baixo (da tremonha até os britadores e separadores inferiores), é o mais produtivo.

Características dos moinhos de rolos de farinha

A diferença fundamental entre as máquinas de moer farinha é a redução do tamanho da estrutura, o aumento do número de elementos de rolos e um sistema otimizado de classificação do produto de acordo com a qualidade do processamento. Tais máquinas, em particular, são produzidas pela empresa alemã Nagema, que representa um moinho de farinha de oito rolos. A descrição de modificações laboratoriais de equipamentos com possibilidade de obtenção de moagem granular experimental de grãos pode ser representada através da seguinte composição estrutural:

- Elementos de moagem multigrãos.

- Bandejas de recepção projetadas para coletar e classificar a farinha de farelo.

- Peneiras pelas quais se separa a farinha de qualidade diferente. Alguns sistemas também fornecem uma estimativa de moagem por meio de sensores eletrônicos.

- A farinha de farelo é peneirada com uma malha de seda com uma cobertura de alumínio após o trigo ser esmagado. A propósito, as redes de seda podem ter parâmetros diferentes com tamanhos de malha de 150 a 300 mícrons.

Como você pode ver, os rolos de farinha podem não apenas realizar operações de processamento mecânico, mas também fazer uma avaliação básica da qualidade do produto fabricado e, de acordo com isso, garantir sua separação.

Principais recursos

Devido à variedade de dispositivos estruturais, este equipamento pode apresentar diferentes parâmetros técnicos e operacionais. Mas ainda,focando no nível médio de potência das unidades, as características podem ser representadas da seguinte forma:

- O potencial de potência do motor elétrico é de 1300 a 5500 kW.

- Diâmetro do rolo para modelos industriais é de até 1500 mm.

- O comprimento dos rolos para modelos industriais é de até 2000 mm.

- Pressão exercida durante a britagem de rochas - até 250 MPa.

- Altura do dente para moinhos de rolos verticais - a partir de 30 mm.

- O diâmetro da placa para unidades de disco é de 0,5 a 2 m em média.

- A velocidade de rotação da placa é de cerca de 3 m/s.

- Capacidade - de 10 a 25 t/h.

Sistema de controle

Modelos modernos de moinhos fornecem controle eletrônico de processo com elementos de automação. O operador pode ajustar a velocidade dos rolos, a taxa de alimentação de matérias-primas na boca de alimentação, os parâmetros de rotação do rotor separador, características de moagem, etc. No modo automático, o fluxo de ar é ajustado com a pressão de moagem. Ao definir os dados iniciais, você pode esperar obter a distribuição de tamanho de partícula desejada na saída do produto sem interferir no fluxo de trabalho. Como os moinhos de rolos operam em alta potência com conexão a redes trifásicas, eles também são fornecidos com dispositivos de proteção sem falhas. Eles também funcionam automaticamente em caso de curto-circuito, superaquecimento do motor ou grandes flutuações de tensão na rede.

Desvantagens da unidade

Praticamente todos os mecanismos de roletes têm um negativo comumfator de ação, que está em contato próximo com as matérias-primas. A ação mecânica sobre o material é acompanhada pela aderência de partículas trituradas na superfície dos rolos. Como em alguns modos tecnológicos de processamento é suposto umedecer os corpos de trabalho, após a conclusão do procedimento, as superfícies são completamente cobertas com o produto final. Há também um grau relativamente modesto de moagem em moinhos de rolos, o que obriga os projetistas a experimentar o mesmo aumento no número de unidades de britagem.

Em geral, este equipamento é considerado obsoleto e não atende aos novos requisitos para a produção de materiais triturados. Por outro lado, a simplicidade do projeto e a capacidade de manter a alta produtividade com as dimensões ideais da unidade, mantendo a demanda por máquinas de rolos.

Desgaste de superfícies

Na verdade, este é um dos principais fatores operacionais do espectro negativo, que é determinado pela intensidade do impacto mecânico no material de alimentação. É óbvio que os segmentos do rolo estão sujeitos principalmente ao desgaste, que deve ser trocado periodicamente. O problema é que os maiores coeficientes de atrito estão presentes no processamento de matérias-primas duras, que exigem o uso de dentes altamente abrasivos. Nesses modos de operação, manifestam-se as deficiências dos moinhos de rolos de média velocidade, cujo desgaste impõe custos consideráveis para itens de manutenção. Por outro lado, os fabricantes de rolos não param, oferecendo cada vez mais segmentos de abrasivos de alta qualidade para retificação,fornecido com revestimentos de ferro fundido com alto teor de cromo.

Conclusão

Atualmente, existem poucos concorrentes diretos para rolos retificadores que possam oferecer o mesmo conjunto de qualidades técnicas e operacionais. As principais vantagens desta técnica se resumem à simplicidade da organização técnica do processamento de materiais e um esquema simples de integração nos processos de produção de uma ampla gama de empresas.

Ao mesmo tempo, os moinhos de rolos são inferiores em posições de mercado para unidades menos produtivas, mas mais ergonômicas e funcionais de anéis de rolos, vibratórios e jatos. Fatores como a manutenção e a eficiência energética dos equipamentos também estão desempenhando um papel cada vez mais importante. O nível tecnológico das estruturas de rolos também não nos permite assumir a liderança em nosso nicho nesses indicadores.

Recomendado:

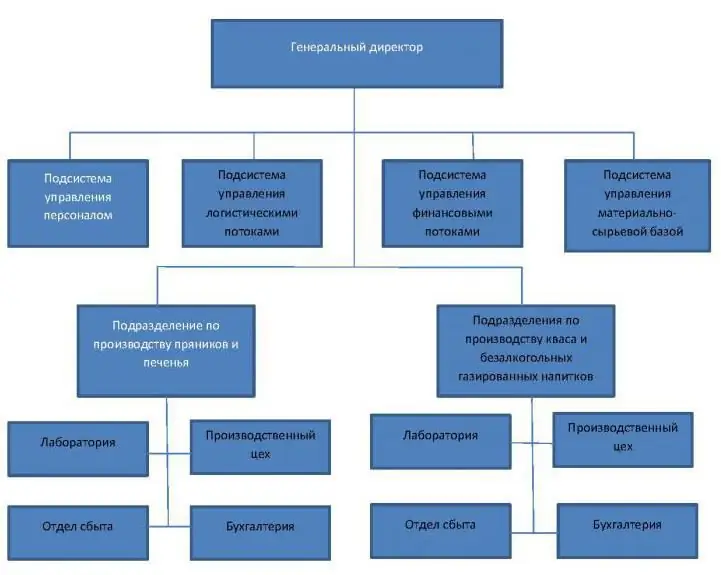

A estrutura organizacional de uma organização é Definição, descrição, características, vantagens e desvantagens

O artigo revela o conceito de estrutura organizacional de uma empresa: o que é, como e de que forma é utilizada nas empresas modernas. Os diagramas anexos ajudarão a ilustrar visualmente o uso de diferentes tipos de estruturas organizacionais

Tipos de desgaste: classificação e características do desgaste

Desgaste é entendido como a destruição gradual das superfícies de atrito de vários pares. Existem muitos tipos de desgaste. Eles são devidos a várias razões. Mas todos eles têm uma coisa em comum - as partículas são separadas do material base. Isso leva a uma interrupção na operação dos mecanismos e, em outros casos, pode causar sua quebra. As lacunas nas articulações aumentam, as aterrissagens começam a bater como resultado da formação de uma folga significativa

Moinhos de martelo: visão geral, características, instruções e comentários

Uma das principais operações agrícolas é chamada de moagem - moagem de grãos até o estado de farinha. O papel principal neste processo é desempenhado pelos britadores, entre os quais os moinhos de martelos ocupam uma posição de liderança

Rolo transportador. Rolos de transporte - GOST

O rolo é uma peça importante para qualquer esteira transportadora. Sua confiabilidade e qualidade determinam em grande parte o quão bem a máquina funcionará, se ela é capaz de desempenhar suas funções. O rolo transportador pode durar de dois a 15 anos

Tomate roxo: tipos, descrição da variedade, características de cultivo, regras de cuidados, vantagens e desvantagens

Recentemente, mais e mais pessoas são atraídas pelo exótico. Ela não ignorou o lado e os legumes e, em particular, os tomates. Os jardineiros gostam muito de variedades incomuns e estão ansiosos para cultivá-las em suas parcelas. O que sabemos sobre tomates roxos? Eles são realmente tão bons ou é apenas uma declaração de moda? Afinal, todas as variedades exóticas, como regra, requerem cuidados especiais