2026 Autor: Howard Calhoun | calhoun@techconfronts.com. Última modificação: 2025-01-24 13:23:31

Por sua leveza, ductilidade e resistência à corrosão, o alumínio tornou-se um material indispensável em muitas indústrias. O alumínio de aviação é um grupo de ligas caracterizadas pelo aumento da resistência com a inclusão de magnésio, silício, cobre e manganês. Força adicional é dada à liga com a ajuda do chamado. "efeito de envelhecimento" - um método especial de endurecimento sob a influência de um ambiente atmosférico agressivo por um longo tempo. A liga foi inventada no início do século 20, chamada duralumínio, agora também conhecida como "avial".

Definição. Excursão histórica

O início da história das ligas de alumínio para aviação é considerado 1909. O engenheiro metalúrgico alemão Alfred Wilm estabeleceu experimentalmente que se uma liga de alumínio com uma ligeira adição de cobre, manganês e magnésio após a têmpera a uma temperatura de 500 ° C e resfriamento rápido é mantida a uma temperatura de 20-25 graus por 4-5 dias, torna-se gradualmente mais duro e mais forte sem perder a ductilidade. O procedimento foi chamado de "envelhecimento" ou "maturação". No processo de endurecimento, os átomos de cobre preenchemmuitas zonas minúsculas nos contornos de grão. O diâmetro do átomo de cobre é menor que o do alumínio, portanto, surge uma tensão de compressão, como resultado da qual a resistência do material aumenta.

Pela primeira vez, a liga foi masterizada nas fábricas alemãs Dürener Metallwerken e recebeu a marca registrada Dural, daí o nome "duralumínio". Posteriormente, os metalúrgicos americanos R. Archer e V. Jafris melhoraram a composição alterando a porcentagem, principalmente de magnésio. A nova liga recebeu o nome de 2024, que é amplamente utilizada em várias modificações até hoje, e toda a família de ligas é chamada de Avial. Essa liga recebeu o nome de "alumínio de aviação" quase imediatamente após sua descoberta, pois substituiu completamente a madeira e o metal nas estruturas das aeronaves.

Principais tipos e características

Existem três grupos principais:

- Famílias alumínio-manganês (Al-Mn) e alumínio-magnésio (Al-Mg). A principal característica é a alta resistência à corrosão, pouco inferior ao alumínio puro. Tais ligas se prestam bem à soldagem e soldagem, mas são mal cortadas. Não endurecido por tratamento térmico.

- Ligas resistentes à corrosão do sistema alumínio-magnésio-silício (Al-Mg-Si). São endurecidos por tratamento térmico, nomeadamente, endurecimento à temperatura de 520°C, seguido de arrefecimento rápido com água e envelhecimento natural durante cerca de 10 dias. Uma característica distintiva deste grupo de materiais é sua alta resistência à corrosão durante a operação em condições normais e sob estresse.

- Ligas estruturais de alumínio-cobre-magnésio (Al-Cu-Mg). Sua base é liga de alumínio com cobre, manganês e magnésio. Alterando as proporções dos elementos de liga, obtém-se alumínio aeronáutico, cujas características podem diferir.

Materiais do último grupo possuem boas propriedades mecânicas, mas são altamente suscetíveis à corrosão do que a primeira e a segunda famílias de ligas. O grau de suscetibilidade à corrosão depende do tipo de tratamento da superfície, que ainda precisa ser protegida por pintura ou anodização. A resistência à corrosão é parcialmente aumentada pela introdução de manganês na composição da liga.

Além dos três principais tipos de ligas, existem também ligas de forjamento, resistentes ao calor, estruturais de alta resistência e outras ligas que possuem as propriedades necessárias para uma determinada aplicação.

Marcação de ligas de aviação

Nos padrões internacionais, o primeiro dígito da marcação de alumínio de aviação indica os principais elementos de liga da liga:

- 1000 - alumínio puro.

- 2000 - duralumínios, ligas de cobre. Em um certo período - a liga aeroespacial mais comum. Cada vez mais substituída por ligas da série 7000 devido à alta suscetibilidade à corrosão sob tensão.

- 3000 - elemento de liga - manganês.

- 4000 - elemento de liga - silício. As ligas também são conhecidas como silumins.

- 5000 - elemento de liga - magnésio.

- 6000 são as ligas mais dúcteis. Os elementos de liga são magnésio e silício. Pode ser endurecido pelo calor para aumentar a resistência, mas issoo parâmetro é inferior às séries 2000 e 7000.

- 7000 - ligas endurecidas termicamente, o alumínio de aviação mais durável. Os principais elementos de liga são o zinco e o magnésio.

O segundo dígito da marcação é o número de série da modificação da liga de alumínio após a original - o número "0". Os dois dígitos finais são o número da própria liga, informações sobre sua pureza por impurezas. Se a liga for experiente, um quinto “X” é adicionado à marcação.

Hoje, os graus mais comuns de alumínio de aviação: 1100, 2014, 2017, 3003, 2024, 2219, 2025, 5052, 5056. As características distintivas dessas ligas são: leveza, ductilidade, boa resistência, resistência ao atrito, corrosão e altas cargas. Na indústria aeronáutica, as ligas mais utilizadas são o alumínio aeronáutico 6061 e 7075.

Composição

Os principais elementos de liga do alumínio de aviação são: cobre, magnésio, silício, manganês, zinco. A porcentagem desses elementos em peso na liga é determinada por características como resistência, flexibilidade, resistência ao estresse mecânico, etc. A base da liga é o alumínio, os principais elementos de liga são o cobre (2,2-5,2% em peso), magnésio (0,2-2,7%) e manganês (0,2-1%).

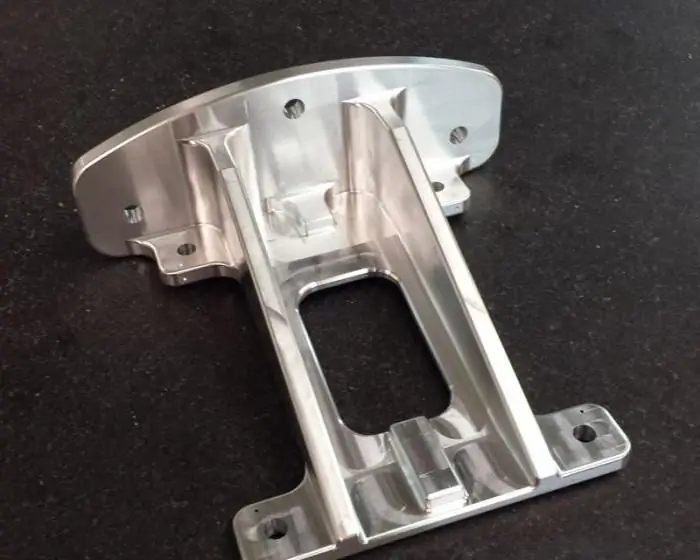

Uma família de ligas de aviação de alumínio com silício (4-13% em peso) com um pequeno teor de outros elementos de liga - cobre, manganês, magnésio, zinco, titânio, berílio. Usado para fazer peças complexas, também conhecidas como silumin ou liga de alumínio fundido. família de liga de alumínio-magnésio(1-13% de massa) com outros elementos têm alta ductilidade e resistência à corrosão.

O papel do cobre no alumínio de aeronaves

A presença de cobre na composição da liga aeronáutica contribui para o seu endurecimento, mas ao mesmo tempo prejudica sua resistência à corrosão. Saindo dos contornos de grão durante o processo de têmpera, o cobre torna a liga suscetível a pites, corrosão sob tensão e corrosão intergranular. As áreas ricas em cobre são mais galvanicamente catódicas do que a matriz de alumínio circundante e, portanto, são mais vulneráveis à corrosão galvânica. Um aumento no teor de cobre na massa da liga em até 12% aumenta as propriedades de resistência devido ao fortalecimento da dispersão durante o envelhecimento. Com um teor de cobre superior a 12%, a liga torna-se quebradiça.

Áreas de aplicação

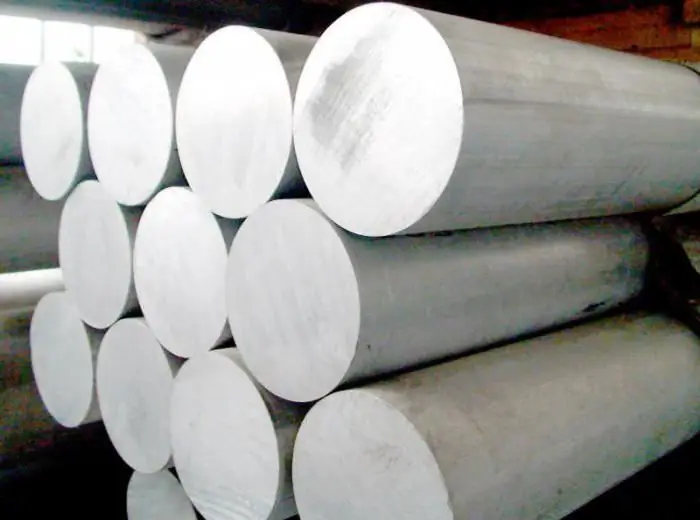

As ligas de alumínio são os metais mais procurados para venda. O peso leve do alumínio aeronáutico e sua resistência fazem desta liga uma boa escolha para muitas indústrias, desde aeronaves até utensílios domésticos (telefones celulares, fones de ouvido, lanternas). As ligas de alumínio são usadas na construção naval, automotiva, construção, transporte ferroviário e na indústria nuclear.

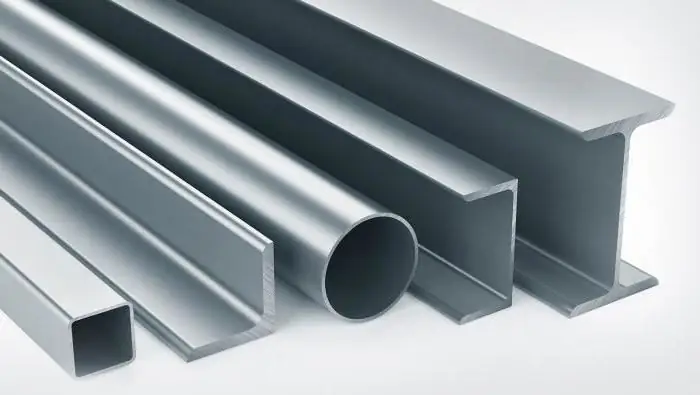

Ligas com teor moderado de cobre são amplamente exigidas (2014, 2024 etc.). Perfis feitos dessas ligas têm alta resistência à corrosão, boa usinabilidade e soldabilidade por pontos. Eles são usados para fazer estruturas críticas para aeronaves, veículos pesados, equipamentos militares.

Recursos de conexão de alumínio para aeronaves

A soldagem de ligas de aviação é realizada exclusivamente em ambiente protetor de gases inertes. Os gases preferidos são: hélio, árgon ou uma mistura destes. O hélio tem uma maior condutividade térmica. Isso determina indicadores de temperatura mais favoráveis do ambiente de soldagem, o que torna possível conectar confortavelmente elementos estruturais de paredes espessas. A utilização de uma mistura de gases protetores contribui para uma remoção mais completa do gás. Neste caso, a probabilidade de formação de poros na solda é significativamente reduzida.

Aplicações de aeronaves

As ligas de alumínio para aviação foram originalmente criadas especialmente para a construção de equipamentos de aviação. A partir deles são feitos corpos de aeronaves, peças de motor, chassis, tanques de combustível, fixadores, etc. Peças de alumínio de aviação são usadas no interior da cabine.

As ligas de alumínio da série 2xxx são utilizadas para a produção de peças expostas a altas temperaturas. As peças de unidades de carga leve, combustível, sistemas hidráulicos e de óleo são feitas de ligas 3xxx, 5xxx e 6xxx. A liga 7075 recebeu a mais ampla aplicação na indústria aeronáutica, com ela são feitos elementos para operação sob carga significativa, baixas temperaturas e alta resistência à corrosão. A base da liga é o alumínio, e os principais elementos de liga são magnésio, zinco e cobre. Perfis de potência de estruturas de aeronaves, elementos de pele são feitos a partir dele.

Recomendado:

Fita autoadesiva de alumínio: propriedades, tipos, características

A fita autoadesiva de alumínio é um material universal para fins técnicos, usado tanto na vida cotidiana quanto na construção

Cabo de alumínio: descrição, tipos, características

Atualmente, as pessoas estão usando muito ativamente fios, cabos, etc. O objetivo principal desses elementos tornou-se a transmissão de eletricidade. Na vida cotidiana, os cabos de alumínio são o tipo mais comum de aço

Pilotos de aviação civil: formação, características da profissão e responsabilidades

Os pilotos da aviação civil são especialistas que se dedicaram inteiramente à vida no céu. São pessoas destemidas que desafiaram o destino e passaram por muitas provações. Portanto, todo aquele que sonha com tal profissão deve estar ciente de que seu caminho de vida se tornará igualmente difícil e espinhoso

Corrosão do alumínio e suas ligas. Métodos para combater e proteger o alumínio da corrosão

O alumínio, ao contrário do ferro e do aço, é bastante resistente à corrosão. Este metal é protegido da ferrugem por um denso filme de óxido formado em sua superfície. No entanto, no caso de destruição deste último, a atividade química do alumínio aumenta muito

Gasolina de aviação: características

Qual é a diferença entre gasolina de aviação e automóvel? Marcas de gasolina usadas na aviação. Especificações, produção de combustível para aeronaves