2026 Autor: Howard Calhoun | calhoun@techconfronts.com. Última modificação: 2025-06-01 07:15:01

Aço é o principal material estrutural. É uma liga de ferro-carbono contendo várias impurezas. Todos os componentes incluídos em sua composição afetam as propriedades do lingote. Uma das características tecnológicas dos metais é a capacidade de formar juntas soldadas de alta qualidade.

Fatores que determinam a soldabilidade do aço

A avaliação da soldabilidade do aço é feita pelo valor do indicador principal - o carbono equivalente de Сequiv. Este é um coeficiente condicional que leva em consideração o grau de influência do teor de carbono e dos principais elementos de liga nas características da solda.

Os seguintes fatores afetam a soldabilidade dos aços:

- Teor de carbono.

- Presença de impurezas nocivas.

- Grau de dopagem.

- Visão de microestrutura.

- Condições ambientais.

- Espessura do metal.

O parâmetro mais informativo é a composição química.

Distribuição dos aços por grupos de soldabilidade

Sujeito atodos esses fatores, a soldabilidade do aço tem características diferentes.

Classificação dos aços por soldabilidade.

- Bom (quando Сeq≧0, 25%): para peças de aço de baixo carbono; não depende da espessura do produto, condições climáticas, disponibilidade de trabalho preparatório.

- Satisfatório (0,25%≦Сeq≦0,35%): existem restrições às condições ambientais e ao diâmetro da estrutura soldada (temperatura do ar até -5, em clima, espessura até 20 mm).

- Limited (0,35%≦Ceq≦0,45%): O pré-aquecimento é necessário para formar uma costura de qualidade. Promove transformações austeníticas "suaves", a formação de estruturas estáveis (ferrítico-perlíticas, bainíticas).

- Bad (Сeq≧0, 45%): a formação de uma junta soldada mecanicamente estável é impossível sem a preparação prévia da temperatura das bordas metálicas, bem como o tratamento térmico subsequente da estrutura soldada. Aquecimento adicional e resfriamento suave são necessários para formar a microestrutura desejada.

Os grupos de soldabilidade do aço facilitam a navegação pelos recursos tecnológicos da soldagem de graus específicos de ligas de ferro-carbono.

Tratamento térmico

Dependendo do grupo de soldabilidade dos aços e das características tecnológicas correspondentes, as características da junta soldada podem ser ajustadas através de sucessivos efeitos de temperatura. Existem 4 métodos principais de tratamento térmico: endurecimento, revenimento,recozimento e normalização.

Os mais comuns são têmpera e revenimento para dureza e resistência simultânea da solda, alívio de tensão, prevenção de trincas. O grau de revenimento depende do material e das propriedades desejadas.

Tratamento térmico de estruturas metálicas durante o trabalho preparatório é realizado:

- annealing - para aliviar o estresse dentro do metal, garantindo sua maciez e flexibilidade;

- pré-aquecido para minimizar a diferença de temperatura.

A gestão racional das influências da temperatura permite:

- preparar a peça para o trabalho (aliviar todas as tensões internas triturando grãos);

- reduzir as diferenças de temperatura no metal frio;

- melhorar a qualidade do objeto soldado corrigindo termicamente a microestrutura.

A correção de propriedades por diferenças de temperatura pode ser local ou geral. O aquecimento de borda é realizado usando equipamentos a gás ou arco elétrico. Fornos especiais são usados para aquecer toda a peça e resfriá-la suavemente.

Influência da microestrutura nas propriedades

A essência dos processos de tratamento térmico é baseada nas transformações estruturais no interior do lingote e seu efeito no metal solidificado. Assim, quando aquecido a uma temperatura de 727 ˚C, é uma estrutura austenítica granular mista. O método de resfriamento determina as opções de transformação:

- Dentro do forno (velocidade 1˚C/min) - formam-se estruturas de perlita com dureza de cerca de 200 HB (dureza Brinell).

- Ligadoar (10˚С/min) - sorbitol (grãos de ferrita-perlita), dureza 300 HB.

- Óleo (100˚C/min) - troostita (microestrutura ferrita-cementita), 400 HB.

- Água (1000˚C/min) - martensita: estrutura acicular dura (600 HB), mas quebradiça.

A junta de soldagem deve ter indicadores de qualidade de dureza, resistência e plasticidade suficientes, para que as características martensíticas da costura não sejam aceitáveis. As ligas de baixo carbono têm uma estrutura ferrítica, ferrita-perlítica, ferrita-austenítica. Aços de médio carbono e média liga - perlíticos. De alto carbono e alta liga - martensítica ou troostita, que é importante trazer para uma forma ferrítico-austenítica.

Soldagem de aço macio

A soldabilidade dos aços carbono é determinada pela quantidade de carbono e impurezas. Eles são capazes de queimar, transformando-se em formas gasosas e dando uma porosidade de costura de baixa qualidade. Enxofre e fósforo podem ser concentrados nas bordas dos grãos, aumentando a fragilidade da estrutura. A soldagem é a mais simplificada, porém requer uma abordagem individual.

O aço carbono de qualidade comum é dividido em três grupos: A, B e C. O trabalho de soldagem é realizado com metal do grupo C.

A soldabilidade dos aços VST1 - VST4, de acordo com GOST 380-94, é caracterizada pela ausência de restrições e requisitos adicionais. A soldagem de peças com diâmetro de até 40 mm ocorre sem aquecimento. Possíveis indicadores nos graus: G - alto teor de manganês; kp, ps, cn - “fervendo”, “semi-calmo”, “calmo”respectivamente.

Aços de baixa qualidade de carbono são representados por graus com a designação de centésimos de carbono, indicando o grau de desoxidação e teor de manganês (GOST 1050-88): aço 10 (também 10kp, 10ps, 10G), 15 (também 15kp, 15ps, 15G), 20 (também 20kp, 20ps, 20G).

Para garantir uma solda de qualidade, é necessário realizar o processo de saturação da poça de fusão com carbono C e manganês Mn.

Métodos de soldagem:

- Arco manual com eletrodos especiais, inicialmente calcinados, com diâmetro de 2 a 5 mm. Tipos: E38 (para resistência média), E42, E46 (para boa resistência até 420 MPa), E42A, E46A (para alta resistência de estruturas complexas e sua operação em condições especiais). A soldagem com hastes OMM-5 e UONI 13/45 é realizada sob a ação de corrente contínua. O trabalho com eletrodos TsM-7, OMA-2, SM-11 é realizado com uma corrente de qualquer característica.

- Soldagem a gás. Na maioria das vezes indesejável, mas possível. É realizado usando fio de enchimento Sv-08, Sv-08A, Sv-08GA, Sv-08GS. O metal fino de baixo carbono (d 8mm) é soldado no lado esquerdo, grosso (d 8mm) - no caminho certo. As deficiências nas propriedades da costura podem ser removidas por normalização ou recozimento.

A soldagem de aços de baixo carbono é realizada sem aquecimento adicional. Para detalhes de um formulário simples, não há restrições. É importante proteger as estruturas volumétricas e treliçadas do vento. É desejável soldar objetos complexos em uma oficina a uma temperatura não inferior a 5˚С.

Assim, para os graus VST1 - VST4, aço 10 - aço 20 - a soldabilidade é boa, praticamentesem restrições, exigindo uma seleção individual padrão do método de soldagem, tipo de eletrodo e características de corrente.

Aços estruturais de médio e alto carbono

A saturação da liga com carbono reduz sua capacidade de formar bons compostos. No processo de efeitos térmicos de um arco ou uma chama de gás, o enxofre se acumula ao longo das bordas dos grãos, levando à fragilidade do vermelho, do fósforo à fragilidade do frio. Na maioria das vezes, os materiais ligados ao manganês são soldados.

Isso inclui aços estruturais de qualidade comum VSt4, VSt5 (GOST 380-94), alta qualidade 25, 25G, 30, 30G, 35, 35G, 40, 45G (GOST 1050-88) de várias produções metalúrgicas.

A essência do trabalho é reduzir a quantidade de carbono na poça de fusão, saturar o metal nela com silício e manganês e garantir a tecnologia ideal. Ao mesmo tempo, é importante evitar perdas excessivas de carbono, que podem levar à desestabilização das propriedades mecânicas.

Características da soldagem com aços de médio e alto carbono:

- Aquecimento inicial da borda até 100-200˚С para largura de até 150 mm. Somente os graus Vst4 e aço 25 são soldados sem aquecimento adicional. Para aços de médio carbono com soldabilidade satisfatória, a normalização completa é realizada antes do início do trabalho. O pré-recozimento é necessário para aços de alto carbono.

- A soldagem a arco é realizada com eletrodos calcinados revestidos, de 3 a 6 mm (OZS-2, UONI-13/55, ANO-7), sob corrente contínua. possível trabalhar emgases de fluxo ou de proteção (CO2, argônio).

- A soldagem a gás é realizada com chama de carburação, método da mão esquerda, com pré-aquecimento a uma temperatura de 200˚C, com baixa alimentação uniforme de acetileno.

- Tratamento térmico obrigatório das peças: têmpera e revenimento ou revenimento separado para minimizar tensões internas, evitar trincas, amolecer estruturas martensíticas e troostíticas endurecidas.

- A soldagem a ponto de contato é realizada sem limitação.

Assim, aços estruturais de médio e alto carbono são soldados praticamente sem restrições, a uma temperatura externa de pelo menos 5˚С. Em temperaturas mais baixas, o pré-aquecimento inicial e o tratamento térmico de alta qualidade são obrigatórios.

Soldagem de aços de baixa liga

Aços de liga são aços que são saturados com vários metais durante a fusão para obter as propriedades desejadas. Quase todos eles têm um efeito positivo na dureza e resistência. O cromo e o níquel fazem parte das ligas resistentes ao calor e inoxidáveis. Vanádio e silício dão elasticidade, são usados como material para a fabricação de molas e molas. Molibdênio, manganês, titânio aumentam a resistência ao desgaste, tungstênio - dureza vermelha. Ao mesmo tempo, afetando positivamente as propriedades das peças, pioram a soldabilidade do aço. Além disso, o grau de endurecimento e a formação de estruturas martensíticas, tensões internas e o risco de rachaduras nas costuras aumentam.

A soldabilidade dos aços-liga também é determinada pela suacomposição química.

Aços de baixo carbono de baixa liga 2GS, 14G2, 15G, 20G (GOST 4543-71), 15HSND, 16G2AF (GOST 19281-89) são bem soldados. Sob condições padrão, eles não requerem aquecimento adicional e tratamento térmico no final dos processos. No entanto, algumas restrições ainda existem:

- Intervalo estreito de condições térmicas permitidas.

- O trabalho deve ser realizado a uma temperatura não inferior a -10˚С (em condições de temperaturas atmosféricas mais baixas, mas não inferior a -25˚С, aplicar pré-aquecimento até 200˚С).

Maneiras possíveis:

- Soldagem a arco elétrico com corrente contínua 40 a 50 A, eletrodos E55, E50A, E44A.

- Soldagem automática por arco submerso usando fio de enchimento Sv-08GA, Sv-10GA.

A soldabilidade do aço 09G2S, 10G2S1 também é boa, os requisitos e possíveis métodos de implementação são os mesmos das ligas 12GS, 14G2, 15G, 20G, 15KhSND, 16G2AF. Uma característica importante das ligas 09G2S, 10G2S1 é a ausência da necessidade de preparo de arestas para peças com diâmetro de até 4 cm.

Soldagem de aços de média liga

Aços de liga média 20KhGSA, 25KhGSA, 35KhGSA (GOST 4543-71) produzem resistência mais significativa à formação de costuras soltas. Eles pertencem ao grupo com soldabilidade satisfatória. Eles exigem pré-aquecimento a temperaturas de 150-200˚С, soldas multicamadas, endurecimento e revenimento após a conclusão da soldagem. Opções:

- Corrente e diâmetro do eletrodo ao soldar com arco elétricoé escolhido estritamente dependendo da espessura do metal, levando em consideração o fato de que as bordas mais finas são mais endurecidas durante o trabalho. Assim, com um diâmetro de produto de 2-3 mm, o valor da corrente deve estar dentro de 50-90 A. Com uma espessura de borda de 7-10 mm, a corrente contínua de polaridade reversa aumenta para 200 A usando eletrodos de 4-6 mm. São utilizadas hastes com revestimentos protetores de celulose ou fluoreto de cálcio (Sv-18KhGSA, Sv-18KhMA).

- Ao trabalhar em um ambiente de proteção de gás CO2 é necessário usar fio Sv-08G2S, Sv-10G2, Sv-10GSMT, Sv-08Kh3G2SM com diâmetro de até a 2 mm.

O método de arco de argônio ou soldagem a arco submerso são frequentemente usados para esses materiais.

Aços resistentes ao calor e de alta resistência

A soldagem com ligas ferro-carbono resistentes ao calor 12MX, 12X1M1F, 25X2M1F, 15X5VF deve ser realizada com pré-aquecimento a temperaturas de 300-450˚С, com endurecimento final e alto revenimento.

- Soldagem a arco elétrico em cascata para projetar uma costura multicamada, utilizando eletrodos revestidos calcinados UONII 13 / 45MH, TML-3, TsL-30-63, TsL-39.

- Soldagem a gás com alimentação de acetileno 100 dm3/mm usando materiais de enchimento Sv-08KhMFA, Sv-18KhMA. A ligação da tubulação é feita com o prévio aquecimento a gás de toda a junta.

Ao soldar materiais de liga média e alta resistência 14Kh2GM, 14Kh2GMRB, é importante seguir as mesmas regras dos aços resistentes ao calor, levando em consideração algumas nuances:

- Limpeza completaarestas e uso de tachas.

- Recozimento de alta temperatura do eletrodo (até 450˚C).

- Pré-aqueça até 150˚C para peças com mais de 2 cm de espessura.

- Resfriamento lento da costura.

Aços de alta liga

A utilização de uma tecnologia especial é necessária na soldagem de aços de alta liga. Estes incluem uma vasta gama de ligas inoxidáveis, resistentes ao calor e resistentes ao calor, algumas delas: 09Kh16N4B, 15Kh12VNMF, 10Kh13SYu, 08Kh17N5MZ, 08Kh18G8N2T, 03Kh16N15MZB, 15Kh17G14A9. A soldabilidade dos aços (GOST 5632-72) pertence ao 4º grupo.

Característica de soldabilidade de aço de alta liga de alto carbono:

- É necessário reduzir a força da corrente em uma média de 10-20% devido à sua baixa condutividade térmica.

- A soldagem deve ser realizada com folga, eletrodos de até 2 mm.

- Reduzir o teor de fósforo, chumbo, enxofre, antimônio, aumentar a abundância de molibdênio, vanádio, tungstênio através do uso de hastes revestidas especiais.

- Necessidade de formar uma microestrutura mista de solda (austenita + ferrita). Isso garante a ductilidade do metal depositado e a minimização das tensões internas.

- Aquecimento de bordas obrigatório na véspera da soldagem. A temperatura é selecionada na faixa de 100 a 300˚С, dependendo da microestrutura das estruturas.

- A escolha dos eletrodos revestidos na soldagem a arco é determinada pelo tipo de grãos, propriedades e condições de trabalho das peças: para aço austenítico 12X18H9: UONII 13 / NZh, OZL-7, OZL-14 com Sv-06Kh19N9T revestimentos,Sv-02X19H9; para aço martensítico 20Kh17N2: UONII 10Kh17T, AN-V-10 revestido com Sv-08Kh17T; para aço austenítico-ferrítico 12Kh21N5T: TsL-33 revestido com Sv-08Kh11V2MF.

- Na soldagem a gás, o fornecimento de acetileno deve corresponder ao valor de 70-75 dm3/mm, o arame de enchimento utilizado é Sv-02Kh19N9T, Sv-08Kh19N10B.

- Operações de arco submerso são possíveis usando NZh-8.

A soldabilidade do aço é um parâmetro relativo. Depende da composição química do metal, sua microestrutura e propriedades físicas. Ao mesmo tempo, a capacidade de formar juntas de alta qualidade pode ser ajustada com a ajuda de uma abordagem tecnológica bem pensada, equipamentos especiais e condições de trabalho.

Recomendado:

Aço inoxidável alimentar: GOST. Como identificar o aço inoxidável de qualidade alimentar? Qual é a diferença entre o aço inoxidável alimentar e o aço inoxidável técnico?

O artigo fala sobre tipos de aço inoxidável de qualidade alimentar. Leia como distinguir o aço inoxidável alimentar do técnico

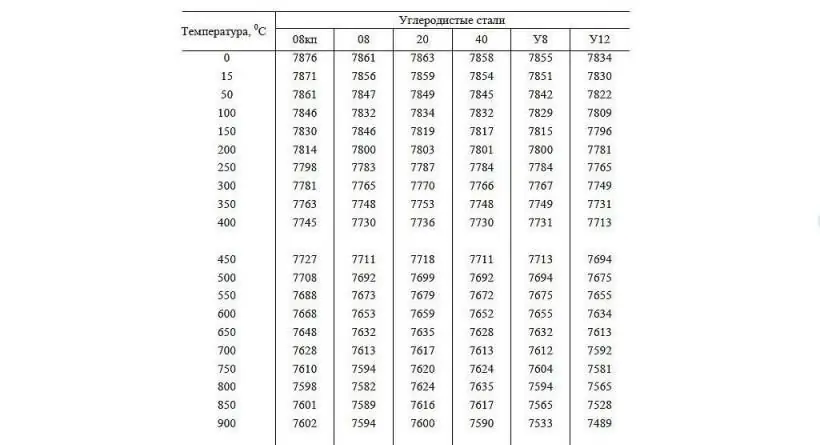

Densidade do aço em kg/m3. Aços carbono e ligas

Aço é o material metálico mais comum na indústria, com base no qual são feitas estruturas e ferramentas com propriedades desejadas. Dependendo da finalidade deste material, muitas de suas propriedades físicas, incluindo densidade, mudam. Neste artigo, consideraremos qual é a densidade do aço em kg / m3

Aços mola: características, propriedades, graus, GOST. Produtos de aço para molas

Atualmente, muitos equipamentos diferentes funcionam com molas, molas de lâmina, etc. Estas peças estão sujeitas a altas exigências. Os aços mola são o material apropriado para sua fabricação

Aço resistente à corrosão. Graus de aço: GOST. Aço inoxidável - preço

Por que os materiais metálicos se quebram. O que são aços e ligas resistentes à corrosão. Composição química e classificação de acordo com o tipo de microestrutura do aço inoxidável. Fatores que afetam o preço. Sistema de designação de grau de aço (requisitos GOST). Area de aplicação

440 aço - aço inoxidável. Aço 440: características

Muitas pessoas conhecem o aço 440. Ele se estabeleceu como um material duro confiável, anticorrosivo e testado ao longo do tempo, que é mais frequentemente usado para a fabricação de facas para vários fins. Qual é o segredo desta liga? Quais são suas características químicas, físicas e aplicações?