2026 Autor: Howard Calhoun | calhoun@techconfronts.com. Última modificação: 2025-01-24 13:23:35

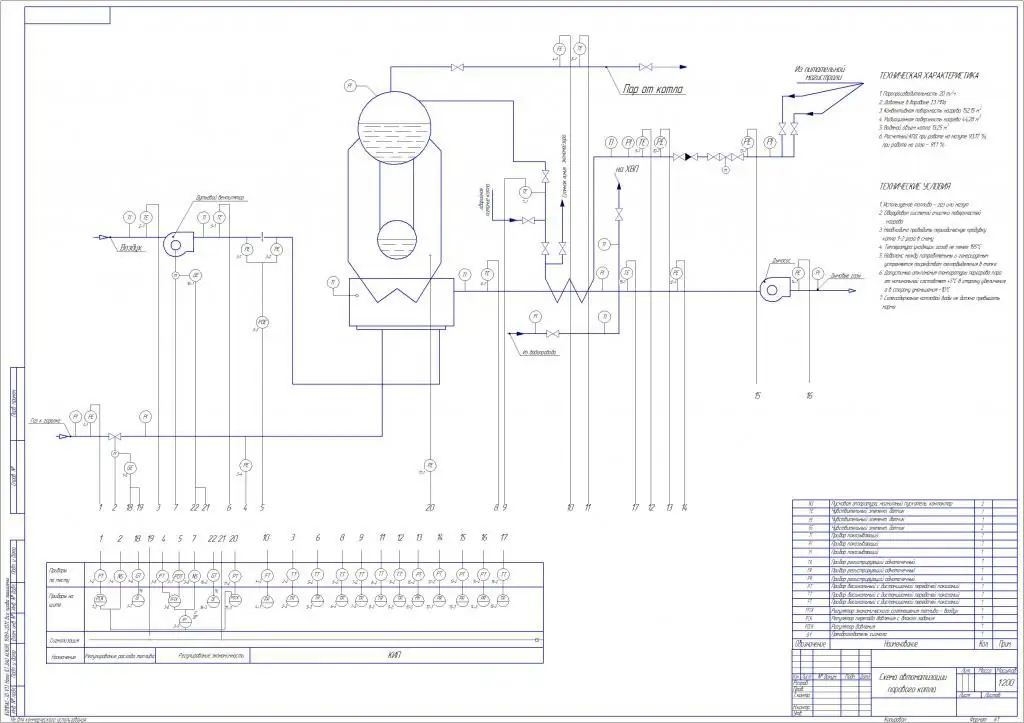

DKVR-20-13 é uma caldeira a vapor de tubo de água vertical com uma câmara de combustão blindada. Seu design também inclui um feixe de ebulição. Esses elementos estruturais são realizados de acordo com o esquema "D". Uma característica distintiva deste esquema é a localização lateral da parte convectiva do dispositivo em relação à sua câmara de combustão.

Principais indicadores da unidade

Vale a pena começar pelas características técnicas do DKVR-20-13. Como observado anteriormente, este tipo de unidade refere-se a caldeiras a vapor. Sua capacidade de vapor é de 20 t/h. Quanto ao tipo de combustível utilizado para o trabalho, é gás ou combustível líquido. O excesso ou pressão de operação do refrigerante na saída da caldeira é de 1,3 MPa. A temperatura de saída do vapor é considerada um dos principais indicadores. Pode ser igual a 194 graus Celsius no caso de vapor saturado ou 250 graus no caso de superaquecido. Um componente importante é a temperatura da água de alimentação - 100 graus. Eficiência, segundo cálculos,é 92%. O consumo de combustível utilizado é determinado em kg/h e é de 1470. A caldeira pertence a instalações de grande porte, e sua massa é de 44634 kg.

Descrição da unidade

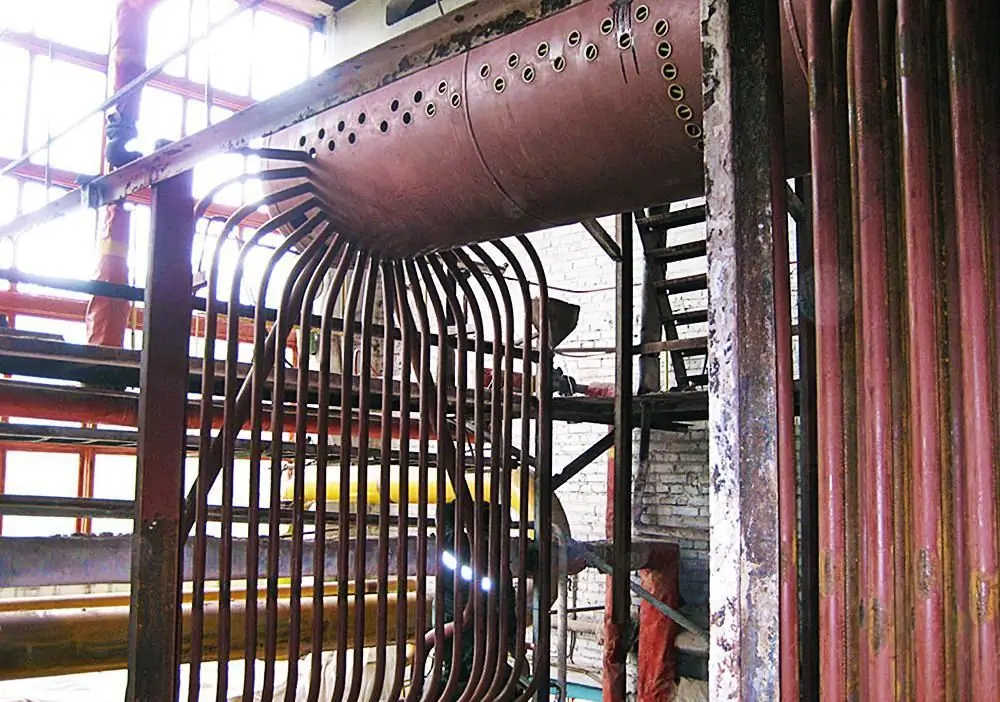

A caldeira a vapor DKVR-20-13 consiste em vários elementos estruturais principais: o tambor curto superior e a câmara de combustão blindada inferior, que foi mencionado anteriormente. A seguir, vale a pena considerar com mais detalhes esta unidade e algumas de suas partes.

O aparelho DKVR-20-13 tem como característica a câmara de combustão ser dividida em duas partes: o próprio forno, assim como a câmara de pós-combustão. Esta câmara é separada da fornalha pela tela traseira da caldeira. Os gases quentes são fornecidos aos tubos da caldeira do dispositivo por corrente contínua e em toda a largura do feixe. No caminho eles não têm partições. No entanto, no caso de instalação adicional de um superaquecedor na caldeira DKVR-20-13, alguns desses tubos podem não ser instalados. O próprio superaquecedor consistirá em um par de pacotes. Eles estarão localizados em lados diferentes da caldeira. Após o trabalho, o vapor superaquecido de ambos os pacotes será descarregado em um coletor de coleta especial. O dispositivo da unidade DKVR-20-13 utiliza água de alimentação, que será fornecida ao tambor superior. Agora sobre ele.

Tambor de caldeira

O tambor superior está sujeito a superaquecimento severo e, portanto, deve ser resfriado. Para resfriar as paredes deste elemento estrutural, uma mistura de água evapor que sai dos tubos de ambas as telas laterais e da frente do feixe convectivo.

O tambor superior tem um elemento chamado geratriz superior. Geralmente contém elementos estruturais como válvulas de segurança, uma válvula de vapor ou uma válvula, uma válvula para possível extração de vapor para necessidades próprias (para sopro).

No tambor superior há um espaço de água por onde passa o tubo de alimentação. Dispositivos de separação passam no espaço cheio de vapor.

Características Distintivas

Ao descrever o DKVR-20-13, deve-se notar que o design possui algumas características distintas. O que distingue este modelo de outros, com menor taxa de produção de vapor. Entre eles vale a pena destacar:

- O tambor superior da unidade 20-13 é mais curto, pelo que não cai no forno da caldeira. Ao mesmo tempo, os tambores superior e inferior são iguais em comprimento - 4500 mm. Vale ainda acrescentar que a presença do tambor superior encurtado fez com que não fosse necessário seu concreto projetado, além de aumentar a confiabilidade do equipamento como um todo.

- Devido ao fato de que o tambor superior foi reduzido, e a quantidade de água e vapor produzidos tiveram que ser deixados no mesmo nível, decidiu-se adicionar dois ciclones remotos ao projeto. Esses elementos geram cerca de 20% do volume total de vapor.

- O tambor inferior também foi ligeiramente modificado. Ele foi elevado acima de zero para melhorar a acessibilidade e conveniência.durante a inspeção e manutenção.

- A caldeira DKVR-20-13 possui um grande número de telas. Dois deles estão localizados no lado direito, mais dois no lado esquerdo, um frontal e um traseiro. Além disso, cada um deles possui dois coletores em sua composição. Assim, verifica-se que a caldeira está equipada com 12 coletores, seis dos quais estão localizados na parte superior e seis na parte inferior.

- Outra característica de design que afeta as telas laterais é sua divisão em dois blocos. O primeiro bloco é considerado as telas laterais para o primeiro estágio de evaporação, respectivamente, o segundo bloco é o segundo estágio de evaporação. Além disso, o segundo bloco geralmente está localizado na frente do feixe convectivo, e as telas geralmente são contadas a partir da frente da caldeira.

- O último recurso de design são tubos laterais em forma de L para telas. Sua instalação é realizada de acordo com os seguintes princípios. Por exemplo, o primeiro tubo para a tela do lado direito terá sua extremidade inferior soldada ao cabeçalho inferior direito e sua extremidade superior soldada ao cabeçalho da tela superior esquerda. O primeiro tubo para a tela esquerda será anexado da mesma maneira. Uma conexão cruzada adicional desta forma resulta na blindagem completa da câmara de combustão.

E no final, podemos acrescentar que o feixe convectivo não possui partições em seu desenho.

Problemas Agregados Comuns

A reparação de caldeiras deve ser confiada apenas a profissionais. Entre os mais comunsproblemas que podem ser detectados, a formação de incrustações é destacada. Este defeito será caracterizado por uma diminuição na produção de calor da caldeira, bem como uma diminuição no seu indicador geral de desempenho. Entre outras causas comuns de avarias, destaca-se a manutenção incorreta ou o incumprimento da norma destas obras. Muitas vezes a causa pode ser um erro na fase de projeto do sistema ou na instalação da própria unidade.

Em qualquer caso, o reparo deste tipo de caldeira é muito caro. Para evitar a necessidade deste trabalho, o diagnóstico de todas as peças e do sistema como um todo deve ser realizado com a maior frequência possível. Além disso, trabalhos de limpeza preventiva devem ser realizados para evitar a formação de incrustações.

Tijolos. Características

Durante a instalação da caldeira DKVR-20-13, a alvenaria é parte obrigatória. Ao mesmo tempo, a espessura das paredes deve ser de 510 mm - essa é a espessura de dois tijolos. Todas as paredes devem ter esta espessura, exceto a parte de trás. Aqui, é permitida a redução para uma espessura de 1,5 tijolos ou 380 mm. Além disso, a parede traseira geralmente é coberta por fora com uma camada de gesso de 20 mm de espessura. Isso é feito para reduzir o número de ventosas.

Tal alvenaria é considerada pesada e, portanto, é feita de tijolo vermelho. Tijolos refratários também são usados aqui, com os quais eles colocam as paredes voltadas para o forno. Sua espessura deve ser de 125 mm.

As paredes do pós-combustor devem ter 250 mm de espessura. É necessário fazer uma partição entre os tubos de viga. Ambos estesos elementos estruturais do forro devem ser feitos de tijolos refratários.

Operação da tela frontal

O manual de operação da caldeira DKVR-20-13 é anexado a cada unidade e contém todas as instruções necessárias para o uso da unidade, cuidados e manutenção. No entanto, o funcionamento de algumas peças deve ser estudado com mais detalhes.

Água circula pelo circuito na tela frontal. O coletor inferior desta tela pertence ao primeiro estágio de evaporação. É alimentado com água do tambor superior através de dois tubos de derivação. Durante o funcionamento da unidade, nem toda a água evapora. O líquido não evaporado também entrará neste coletor a partir do tambor superior. Existem quatro tubos de queda especiais para isso. Além disso, existem tubos ascendentes na estrutura, através dos quais, do coletor inferior, o líquido se move para cima. Ele vai aquecer, transformando-se em uma mistura de vapor e água, após o que será alimentado no coletor superior.

Gases em movimento

Após a combustão do combustível, serão formados gases que passarão para o pós-combustor. Um superaquecedor geralmente é instalado no final de tal câmara. Como o projeto desta caldeira em particular não prevê a presença de divisórias na frente da viga, esses gases de exaustão passarão por ela, liberando seu calor. Depois disso, eles serão removidos da caldeira ao longo de toda a largura da parede traseira. Depois disso, há um duto de gás especial através do qual os gases serão entregueseconomizador.

Mudanças no design

Como observado anteriormente, os dados são produzidos desde 1961. A peculiaridade era que eles foram originalmente destinados à queima de combustíveis sólidos, como carvão duro e marrom ou antracito. Porém, depois disso, o balanço de combustíveis foi alterado no país e foi necessário passar para a queima de combustíveis líquidos e gasosos. Não fez nenhuma alteração especial no design.

É importante notar aqui que após a mudança para esses tipos de combustível, foi permitido um modo de operação forçada de nominal a 140%. Isso levou a um forte aumento das situações de emergência. Seu volume consistia na falha do compartimento de sal e ciclones.

Modo de aquecimento de água

No final vale a pena acrescentar que a caldeira pode ser operada no modo de água quente. Isso permite reduzir o consumo de combustível durante a operação, aumentar a produtividade da unidade, reduzir o custo de recursos para as próprias necessidades da unidade e reduzir o custo de preparação do líquido.

Se considerarmos todos esses benefícios agregados do ponto de vista do aumento da eficiência, então, em média, esse número aumenta em 2-2,5%.

Com base no exposto, podemos tirar a seguinte conclusão. Essas unidades eram boas unidades para a época, mas agora a tecnologia permite a fabricação e operação de equipamentos melhores.

Recomendado:

Estruturas artificiais: tipos, classificação, construção, manutenção, operação e reparo

O conceito de "estruturas artificiais" é usado como um nome genérico para vários objetos que são erguidos no cruzamento de estradas com rios, córregos, outras linhas de transporte, fluxos de águas pluviais e fundidas, desfiladeiros profundos, áreas urbanas, montanhas gamas. Para que tudo isso?

Locomotiva elétrica 2ES6: história de criação, descrição com foto, principais características, princípio de operação, características de operação e reparo

Hoje, a comunicação entre diferentes cidades, transporte de passageiros, entrega de mercadorias é realizada de várias maneiras. Uma dessas vias era a ferrovia. A locomotiva elétrica 2ES6 é um dos tipos de transporte que atualmente é usado ativamente

Tornos 1K62: dispositivo, características, reparo e operação

1K62 são dispositivos confiáveis e produtivos projetados principalmente para uso em produção individual e em pequena escala. Eles podem ser usados para processar peças feitas de vários materiais estruturais: metais não ferrosos e ferrosos, ferro fundido, etc

Dispositivos de proteção: finalidade, tipos, classificação, especificações, instalação, características de operação, configurações e reparo

Os dispositivos de proteção estão atualmente em operação em quase todos os lugares. Eles são projetados para proteger tanto redes elétricas quanto equipamentos elétricos, máquinas diversas, etc. É muito importante instalar corretamente e seguir as regras de operação para que os próprios dispositivos não causem incêndio, explosão, etc

Caldeira de bloco a gás: descrição, características, foto

A caldeira de bloco de gás é uma instalação transportável de prontidão de fábrica. Pode funcionar com base em caldeiras a gás, cuja faixa de potência varia de 200 a 10.000 kW