2026 Autor: Howard Calhoun | [email protected]. Última modificação: 2025-01-24 13:23:35

O fuso das máquinas-ferramenta é normalmente apresentado como um dos elementos do mecanismo de acionamento responsável pela fixação e conformação da peça. Ao mesmo tempo, sua interface com a usina, a parte do mancal e o equipamento de trabalho da unidade é tão estreita que podemos falar de toda a infraestrutura dessa parte. De uma forma ou de outra, o conjunto do fuso (SHU) deve ser considerado como um mecanismo básico responsável da máquina, proporcionando a função de transmitir torque e direcionar a força de processamento.

Visão geral do produto

Este mecanismo também é chamado de fuso motor e forma uma das principais unidades de montagem das modernas máquinas de madeira e metalurgia. O desempenho e, em maior medida, a precisão do impacto mecânico na peça depende de suas características. Como já mencionado, estamos falando de todo um complexo de elementos,formando a base das unidades do fuso. Suportes, sistema de lubrificação, vedações, transmissão de torque e peças de rolamento formam a base desse mecanismo. Em sua maioria são componentes que realizam funções de apoio e auxiliares para garantir o funcionamento do bico em forma de ferramenta de corte.

É geralmente aceito que o potencial de potência das máquinas-ferramenta depende principalmente do motor. Isso é verdade, mas apenas em parte. Por exemplo, as unidades de fuso de máquinas de corte de metal têm sua própria faixa de frequência de rotação, causando condições restritivas para as velocidades de corte. Mas é importante entender que esse intervalo é mais uma função do ajuste da taxa de processamento ideal com o suporte de uma precisão suficientemente alta.

Outra das principais funções do fuso é a fixação direta da ferramenta de usinagem e, em alguns casos, da própria peça de trabalho. Para este tipo de fixação são utilizados grampos e grampos especiais, como porta-ferramentas e cartuchos. Portanto, é importante levar em consideração as características do fuso ao escolher uma ferramenta de acordo com as dimensões da haste e determinar os parâmetros permitidos do processo de usinagem.

ShU design

Durante o desenvolvimento da solução de projeto para o fuso do motor, os executores da tarefa devem se concentrar na redução máxima das cargas dinâmicas e de vibração no mecanismo. Alcançar essa qualidade do grupo de trabalho afeta diretamente a durabilidade da máquina e a qualidade do processamento. Por esta razão, o conjunto do fuso é cada vez maisprojetado como um dispositivo independente em uma caixa separada, que é chamada de cabeçote.

Os seguintes dados são considerados iniciais para o algoritmo de projeto:

- Potência.

- Precisão de rotação.

- Velocidade.

- Aquecimento máximo para suportes.

- Resistência à vibração.

- Rigidez.

Com base nos parâmetros iniciais, um esquema estrutural, detalhes de layout e materiais de fabricação são selecionados. O tipo da futura máquina também influencia na seleção de certas soluções de design. Por exemplo, o projeto de conjuntos de fusos para equipamentos de usinagem de alta precisão é baseado no layout de rolamentos hidrodinâmicos que podem garantir a precisão da ação mecânica na faixa de 0,5 a 2 mícrons. Para unidades especialmente de alta velocidade com cabeçotes de retificação internos, são usados rolamentos deslizantes especiais, que requerem lubrificação a ar. Normalmente, os princípios de construção de uma base de fuso com ênfase no suporte a altas velocidades de processamento a partir de 600 rpm são usados para mandrilamento de diamante e máquinas de corte de metal universal. Os parâmetros dos componentes para suportar baixas velocidades são tradicionalmente calculados para fresadoras, torres e furadeiras. Aqui se aplica a regra, quanto mais delicada a precisão da ação mecânica, maior deve ser o torque no fuso. Para desbaste e corte complexos, são usadas configurações de baixa RPM.

Cálculo do conjunto do fuso

Ba rigidez é considerada como a principal característica do projeto. É expresso como um indicador de deslocamentos elásticos na zona de processamento sob a força total atuante da própria deformação elástica do fuso com seus elementos de suporte. A resistência também é usada para caracterizar montagens muito carregadas e, para cabeçotes de alta RPM, um valor mínimo de ressonância, ou seja, alta resistência à vibração, será um fator chave no processamento bem-sucedido.

Praticamente todos os conjuntos de fusos para máquinas de corte de metal são calculados separadamente para precisão de corte. Este cálculo é realizado para rolamentos com base no coeficiente de batimento radial da extremidade do fuso. O valor de excentricidade permitido depende da classe de precisão do projeto, em cuja definição os projetistas procedem dos requisitos para o processo de usinagem.

O índice de excentricidade radial na superfície interna do anel do rolamento depende de sua excentricidade e dos erros das pistas com corpos rolantes. Este parâmetro de precisão é expresso através do efeito da chamada batida errante. No processo de controle de rolamentos, determina-se sua conformidade com os padrões estabelecidos, após o que, caso sejam detectados desvios, os produtos podem ser enviados para revisão. Entre as medidas para melhorar ainda mais a precisão dos rolamentos para a montagem do fuso durante a montagem, destacam-se as seguintes:

- As excentricidades dos anéis internos e dos mancais estão em direções opostas.

- Excentricidades dos anéis externos do rolamento eos orifícios do corpo também são colocados em direções opostas.

- Ao instalar as excentricidades dos anéis internos dos rolamentos das partes traseira e dianteira, devem ser mantidas no mesmo plano.

ShU Performance

O conjunto de rigidez e precisão de importantes indicadores técnicos e físicos do fuso não é limitado. Entre outras propriedades significativas desse mecanismo, vale destacar:

- Resistência à vibração. A capacidade do SHU de fornecer rotação estável sem oscilação. É impossível eliminar completamente o efeito de vibração, porém, graças a cálculos cuidadosos de projeto, ele pode ser minimizado reduzindo o efeito de fontes de vibrações transversais e de torção, como forças pulsantes na zona de processamento e torque no acionamento da máquina.

- Velocidade. Característica da velocidade do conjunto do fuso, refletindo o número de rotações por minuto permitidas para a condição ideal de operação. Em outras palavras, a velocidade de rotação máxima permitida, que é determinada pelas qualidades estruturais e tecnológicas do produto.

- Rolamentos de aquecimento. A geração intensiva de calor é um fator derivado natural durante a usinagem em altas velocidades. Como o aquecimento pode levar à deformação da base do elemento, esse indicador deve ser calculado durante o projeto. O componente mais sensível ao calor do conjunto é o rolamento, cuja mudança de forma pode prejudicar o funcionamento do fuso. A fim de reduzir os processos de deformação térmica, os fabricantes devemrespeitar as normas de aquecimento permitido dos anéis de rolamento externos.

- Capacidade de carga. Determinado através do fator de desempenho dos rolamentos do fuso sob condições de cargas estáticas máximas admissíveis.

- Durabilidade. Indicador de tempo que indica o número de horas de operação do produto antes da revisão. Desde que a rigidez axial e radial do conjunto do fuso seja equilibrada, a durabilidade pode chegar a 20 mil horas. O tempo mínimo de falha é de duas e cinco mil horas, o que é típico para retificadoras e retificadoras internas, respectivamente.

Materiais para fazer SHU

A seleção de materiais para o elemento base do fuso também é um fator para garantir certas propriedades técnicas e operacionais do equipamento. Nas unidades de lapidação, rosqueamento e furação, a ênfase é colocada na proteção contra os efeitos do torque, e a montagem do fuso de uma fresadora, por exemplo, é montada com base nos efeitos dos momentos fletores. Em cada caso, o material deve ter resistência ao desgaste suficiente na superfície de atuação, bem como no munhão do mancal. A estabilidade de forma e dimensões é a principal condição para o bom funcionamento do produto, em grande parte dependente das características do tipo de material utilizado.

Em máquinas com classes de precisão H e P, são usados fusos feitos de ligas de aço dos graus 40X, 45, 50. Em alguns casos, as decisões de projeto podemrequerem e especial refinamento do metal por endurecimento com ação térmica por indução. Normalmente, o endurecimento de produtos por endurecimento é aplicado às superfícies de desempenho e aos mancais como as partes mais críticas da peça.

Para elementos de forma complexa com furos cônicos, ranhuras, flanges e transições escalonadas, é usado aço endurecido por volume. Esta tecnologia de processamento é permitida apenas para peças a partir das quais se planeja produzir as partes dianteiras dos conjuntos do fuso da máquina com cementação posterior. Neste caso, são utilizados os aços 40XGR e 50X.

Equipamentos com classes de precisão A e B são fornecidos com fusos em aços das classes 18KhGT e 40KhFA, nitretados. O processo de tratamento com nitrogênio é necessário para aumentar a dureza da peça, bem como manter a forma e as dimensões originais. O aumento da resistência e estabilidade estrutural é um pré-requisito para fusos usados em sistemas com fricção fluida.

No layout simplificado da sala de controle, os requisitos de materiais não são tão altos. Elementos com formas simples podem ser feitos de aços das classes 20Kh, 12KhNZA e 18KhGT, mas mesmo neste caso, os blanks são preliminarmente submetidos a têmpera, cementação e revenimento.

Modelos estruturais ShU

A maior parte dos mecanismos de fuso usados em máquinas-ferramentas modernas tem um dispositivo de dois rolamentos. Esta configuração é ótima em termos de otimização do equipamento e conveniência da organização técnica.processo de produção. No entanto, grandes empresas também usam modelos com suporte adicional do terceiro pilar.

As configurações de posicionamento dos rolamentos também são ambíguas em termos de métodos de implementação. Hoje, há tendências para a transferência de funções regulatórias críticas para a área do cabeçote, o que reduz o impacto dos efeitos térmicos. Em modelos simples de montagem do fuso, são utilizados rolamentos de rolos, o que também minimiza o risco de deformação por geração de calor e aumenta a eficiência do ajuste. Ao mesmo tempo, juntamente com um aumento na rigidez e um aumento na precisão da rotação, esses mecanismos têm uma desvantagem na forma de diminuição da velocidade. Portanto, esta configuração é mais adequada para tornos com baixas velocidades.

As retificadoras de baixa velocidade também são equipadas com rolamentos de rolos na parte de suporte frontal e a parte traseira é fornecida com um duplex de elementos de contato angular. Em particular, é assim que as unidades de fuso são implementadas nos projetos de retificadoras circulares e internas. Para simplificar o sistema funcional da unidade, os rolamentos de rolos cônicos também permitem. Tal solução em relação às unidades de fresagem elimina a necessidade de incluir um grupo de rolamento axial. Como resultado, uma margem ótima de rigidez é mantida, mas com ela os problemas de geração de calor com torque limitado não vão a lugar nenhum.

Controle de qualidade do produto

Após a montagem do cabeçote, é verificada a folga-pré-carga do grupo de rolamentos. Esta operaçãonecessário avaliar a prontidão do mecanismo para cargas de trabalho completas. A verificação é realizada carregando o dispositivo com um macaco e um dinamômetro. As medições são feitas diretamente com dispositivos indicadores, incluindo cabeças de medição, sensores, microcatores, etc. O dispositivo de medição é instalado no cabeçote o mais próximo possível do rolamento dianteiro. Ao fixar uma mudança de carga escalonada, é construído um gráfico de deslocamentos da extremidade do fuso.

A rigidez do conjunto do fuso giratório com elementos de suporte é controlada pelo método de medição de dois pontos. Primeiro, dois pontos de controle são definidos na seção linear da curva de carga. Além disso, os dados de deformação são registrados para cada linha, após o que uma comparação é realizada. Como indicadores padrão, podem ser usados valores de design e números dos requisitos técnicos gerais da máquina. Além disso, dados complexos para comparação, obtidos como resultado de testes, devem ser apresentados na forma de valores médios aritméticos. Da mesma forma, são realizadas medições de cargas axiais e radiais com fixação das folgas formadas entre os mancais.

Se forem detectados desvios dos valores padrão, a pré-carga de folga é ajustada. Ao fazer a manutenção dos conjuntos de fuso de um torno para tais tarefas, é usada a técnica de suportes de aquecimento. Sob as condições de exposição térmica de termômetros e termopares em uma determinada faixa, as porcas são apertadas e ajustadas.

Vedações para mecanismo SHU

A composição do cabeçote inclui evedações especiais que aumentam as propriedades de isolamento e vedação do mecanismo. Para que serve? Como o fluxo de trabalho de um torno está associado à liberação de grandes volumes de resíduos finos em condições de lubrificação, o entupimento de peças funcionais é comum. Assim, ao montar o conjunto do fuso, devem ser previstos dispositivos que protejam os elementos de trabalho contra poeira, sujeira e umidade. É para isso que serve o selante. Como regra, este é um consumível na forma de um anel, que é montado no fuso usando uma correia de centralização. Durante a operação do mecanismo, é necessária sua substituição periódica ou ajuste de posição. Em condições de maior contaminação externa, um anel deslizante de proteção pode ser usado adicionalmente. Se a máquina estiver funcionando em velocidades médias ou baixas, a vedação do lábio também deve ser fixada.

Manutenção SHU

A principal tarefa da equipe durante a operação do cabeçote é monitorar a lubrificação de suas peças. Isso geralmente é feito por pulverização nas superfícies das engrenagens giratórias, rotores e componentes do disco. A composição ideal para este tipo de lubrificante deve ter um índice de viscosidade de 20 quando aquecido a 50 ° C. Os projetos do conjunto do fuso de fresagem permitem direcionar o óleo para o mancal através de um coletor ou diretamente para o grupo de trabalho. Além disso, parte do óleo deve permanecer mesmo após a conclusão da sessão de trabalho. O fluido contaminado antigo é substituído por um novo. Para simplificar o processo de enchimento em máquinas modernas, o fornecimento de óleo circulante é organizado simultaneamente para a caixa de engrenagens e o fuso em modo automático à medida que a massa residual é drenada.

Além da atualização do óleo, é necessário manter o estado técnico do mecanismo. Problemas técnicos e estruturais podem surgir devido a superaquecimento, deformação excessiva, altas vibrações ou curto-circuito entre espiras. Um reparo típico de conjuntos de fusos como parte do processo de fabricação pode ser substituir peças danificadas, consumíveis ou reconstruir assentos. Por exemplo, ao deformar ou instalar novos elementos, às vezes é necessária correção adicional dos soquetes ou das próprias peças por afiação, esmerilhamento, lapidação ou construção.

Produção de SHU na Rússia

Alguns dos componentes do fuso necessários para completar as máquinas-ferramentas são produzidos por fabricantes nacionais em suas próprias instalações de máquinas-ferramenta, contando com os desenvolvimentos e a experiência da indústria soviética. Praticamente não há problemas com a fabricação de conjuntos de fusos de acionamento convencionais para uma fresadora ou unidades de torneamento que não estão focadas em usinagem de alta precisão. No entanto, os eletromandris modernos de alta tecnologia são produzidos na Rússia apenas em partes e com base em componentes importados. Estas limitações estão relacionadas não só com a f alta de tecnologias avançadas nesta área, mas também com a escassez de pessoal qualificado que deve resolver problemas de engenharia e produção.

Conclusão

O fuso é um dos componentes funcionais centrais de vários tipos de máquinas-ferramenta. A precisão do desempenho das operações de trabalho, a ergonomia do controle do equipamento e a eficiência da regulação do potencial de potência do mecanismo de acionamento dependem da qualidade de suas principais funções. Portanto, é tão importante prestar atenção às características do conjunto do fuso no torno ao escolhê-lo. E isso não se aplica apenas ao segmento industrial, onde são realizadas usinagens em linha. Um mestre doméstico comum que realiza operações simples em uma garagem ou casa de campo também deve ter conhecimento básico do cabeçote. Habilidades no manuseio do mecanismo do fuso tornarão a operação mais confiável e a manutenção da máquina mais econômica.

Recomendado:

A unidade monetária de Gana, sua história e taxa de câmbio

A moeda de Gana chama-se "cedi". Não é muito comum no mundo, as chances de encontrá-lo em uma casa de câmbio em algum aeroporto internacional são pequenas. Em termos de popularidade, é inferior ao rublo russo, ao iene japonês e ao dólar canadense

Desempenho do negócio: indicadores, análise

Muitos economistas e empreendedores modernos costumam fazer perguntas sobre eficiência empresarial. O tema é bastante difícil devido à sua especificidade. É muito importante definir o próprio conceito de eficiência. Em termos simples, falaremos de um resultado qualitativo ou positivo no processo de qualquer atividade. Até certo ponto, esta afirmação é verdadeira

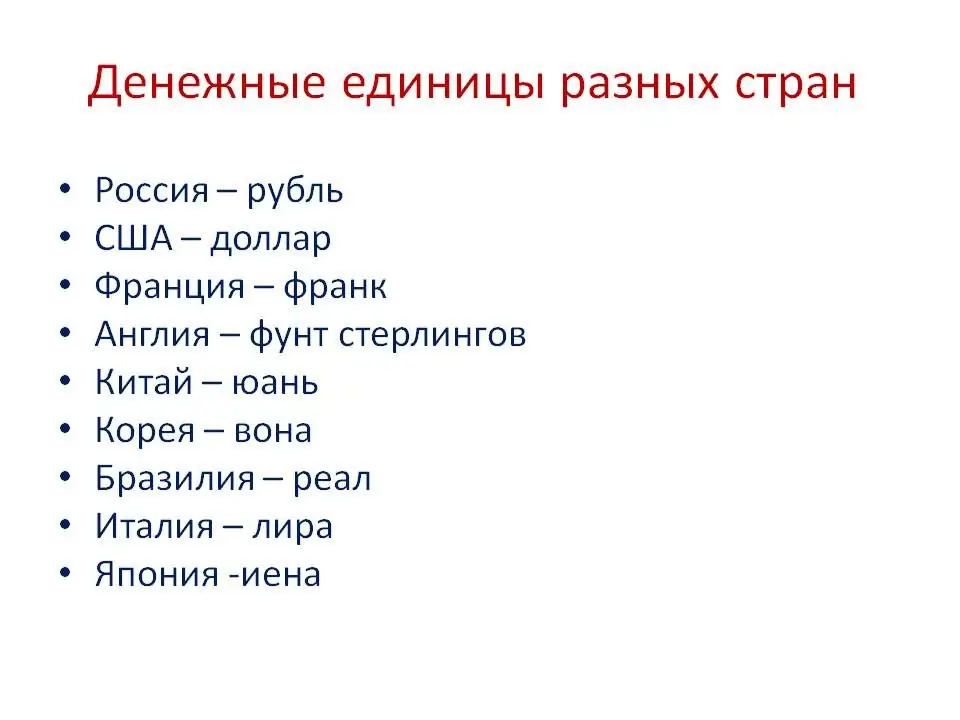

Unidade monetária - o que é? Definição da unidade monetária e seus tipos

A unidade monetária serve como medida para expressar o valor de bens, serviços, trabalho. Por outro lado, cada unidade monetária em diferentes países tem sua própria medida de medição. Historicamente, cada estado define sua própria unidade monetária

O que é desempenho: conceito, critérios e indicadores de desempenho

Para construir um sistema de motivação da equipe e melhorar a gestão, é necessário entender a eficiência do trabalho dos funcionários e gestores. Isso torna o conceito de eficiência extremamente relevante na gestão. Por isso, é preciso saber o que é desempenho, quais são seus critérios e métodos de avaliação

Qual é o fuso ideal para CNC?

O fuso pode ter um design único com enrolamentos de corrente incorporados e um separado. A conexão cinemática para este último é realizada por meio de acionamento por correia ou caixa de câmbio, podendo também ser utilizada uma caixa de câmbio com acionamento manual e automático