2026 Autor: Howard Calhoun | [email protected]. Última modificação: 2025-06-01 07:15:01

A produção metalúrgica é simplesmente impensável sem o uso do coque, que fornece energia para a fusão do minério de ferro no poço do alto-forno. No entanto, o processo de obtenção do coque é bastante trabalhoso e demorado. Para criá-lo, estão sendo construídas unidades industriais especiais chamadas "baterias de forno de coque". Seu dispositivo, finalidade e recursos característicos serão discutidos neste artigo.

Definição

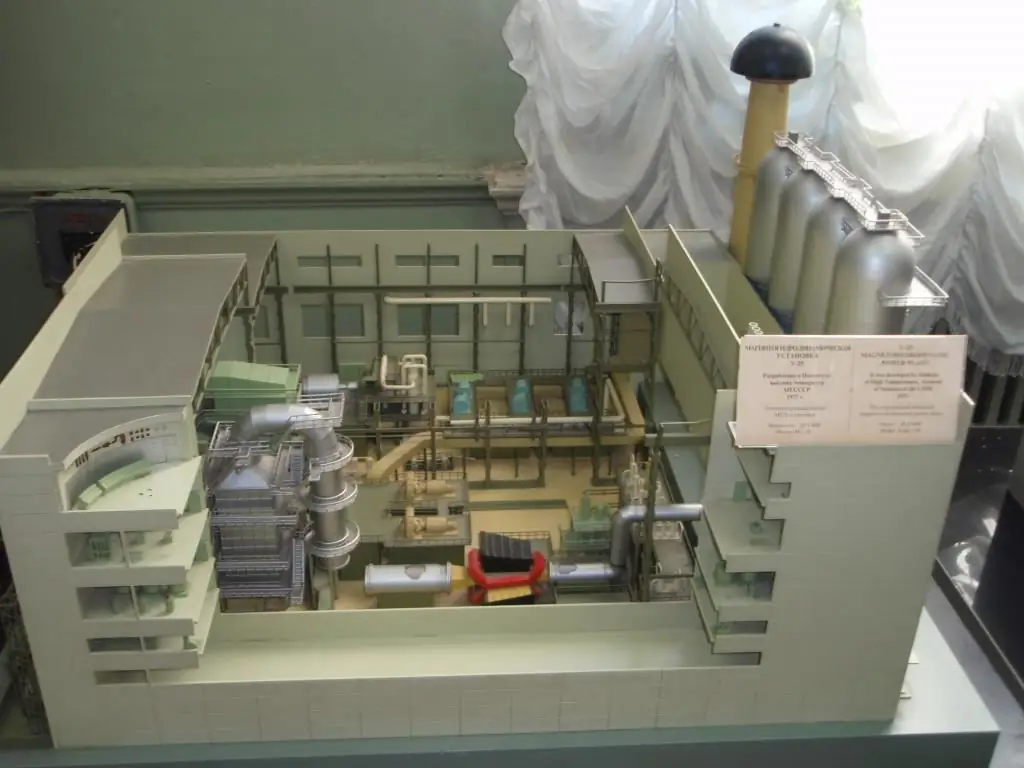

As baterias de fornos de coque são todo um complexo metalúrgico, cuja finalidade principal é a produção de coque no volume necessário para seu posterior transporte para as oficinas dos altos-fornos. Essas instalações de produção podem diferir em tamanho umas das outras, mas em qualquer caso, suas dimensões são bastante impressionantes.

Design

A disposição das baterias do forno de coque é a seguinte. Os principais elementos desses fornos são as chamadas câmaras de coqueamento. É neles que ocorre o processo de colocação de matérias-primas. Há mais de uma dúzia de câmaras de coque no forno. Além disso, os elementos mais importantes da bateria podem ser considerados lacunas de aquecimento nas quais ocorre a combustão do combustível. As dimensões lineares aproximadas da câmara de coqueificação são as seguintes:

- Comprimento - de 12 a 16 metros.

- Altura - 4-5 metros.

- Largura - 400-450 milímetros.

Em geral, o complexo, graças ao qual as baterias do forno de coque podem funcionar continuamente por um longo período de tempo, inclui os seguintes componentes:

- Um funil de recebimento que recebe carvão bruto.

- Departamento de mistura e moagem de carvão.

- Torre de distribuição.

- Carrinho de carregamento.

- Câmara de coque.

- Ejetor de coca.

- Carro extintor.

- Torre de extinção.

- A plataforma na qual o produto acabado resfriado é descarregado.

O próprio forno para produção de coque em sua forma geral é composto por:

- Câmaras para carregamento de carga de carvão.

- Parede de aquecimento com sistema de dutos de aquecimento.

- Sistema de distribuição de gás e suprimento de ar.

- Regenerador para aquecimento de ar e gases de exaustão.

- Válvulas e mecanismos de isolamento.

Classificação

As baterias da coqueria, dependendo do modo de operação, são intermitentes e contínuas. Estas baterias podem ser aquecidas:

- Exclusivamente gás de alto forno.

- Somente gás de coqueria.

- Uma mistura de alto-forno e gás de coqueria.

O circuito de aquecimento da bateria pode incluir:

- Canal de transição, graças ao qual os gases têm a oportunidade de entrar entre as paredes.

- Canal de vapor para recirculação.

Gás de aquecimento para a bateria é fornecido em duas versões:

- Lado, quando o gás de coqueria flui pelo cornuru (canal de distribuição de gás), e ar e gás de alto-forno - pelos canais da lareira do regenerador.

- Por baixo através de uma rede especial de distribuição aérea.

Algumas palavras sobre o regenerador

Este dispositivo especial de troca de calor permite que o transportador de calor entre em contato com as superfícies claramente definidas do forno de coque. É importante notar que o transportador de calor quente aquece a parede fria e o bico, e depois disso eles, por sua vez, transferem calor para o transportador de calor já frio.

Existem outros tipos de trocadores de calor, que são chamados de "recuperadores". Neles, refrigerantes frios e quentes trocam energia entre si através de uma parede especialmente erguida entre eles. Ao mesmo tempo, os fluxos de gás quente descem primeiro e, em seguida, as válvulas de comutação são ativadas, devido às quais o fluxo de ar já frio começa a subir de baixo para cima.

Métodos de economia de combustível na produção de coque

O processo de coqueamento em si é bastante intensivo em energia, o que é causado pelo consumo de uma quantidade muito grande de combustível. Portanto, para reduzir o consumo do seu consumo, são utilizados os seguintes métodos:

- Use a tecnologia de têmpera de coque seco. Graças a isso, a energia térmica do produto é gasta no aquecimento a vapor.ou água. Em particular, cerca de 1 GJ de calor na forma de vapor é obtido a partir de uma tonelada de coque acabado.

- Modernização de regeneradores usados para máxima recuperação de calor dos produtos de combustão. Assim, por exemplo, é bem possível aumentar a área de aquecimento no bocal.

- Cálculo do intervalo de tempo ideal entre as válvulas de comutação. Escusado será dizer que quanto mais vezes eles forem trocados, a longo prazo, será possível reduzir o volume de regeneradores e a perda de calor neles. Ao mesmo tempo, deve-se notar que a operação muito frequente das válvulas inevitavelmente levará à sua rápida falha e carga adicional em todos os componentes e peças adjacentes.

- Aquecimento em lote e têmpera de coque seco são realizados simultaneamente.

Processo tecnológico

A produção de coque é muito difícil. Portanto, para entender como funciona em condições reais, vale a pena conhecer o ciclo tecnológico com o máximo de detalhes possível.

Uma coqueria sempre começa com uma torre de carvão. É aí que entra a matéria-prima. Na parte inferior da torre existem persianas especiais. Por meio deles, o carvão é transportado para os bunkers de recebimento da máquina de carregamento de carvão. Para excluir a possibilidade de carvão pendurado no interior da torre, é fornecido ar comprimido em toda a sua altura, que é fornecido em pulsos intermitentes e garante o colapso da mistura aderida às paredes da torre. A torre deve estar pelo menos dois terços cheia.

A máquina de carregamento de carvão é enchida por volume ou por massa. O processo de enchimento é controlado por balanças. O carvão é alimentado no forno imediatamenteapós a emissão do coque acabado. Neste caso, a carga é alimentada pela parte superior. No momento do carregamento da coqueria, o responsável por isso - a escotilha - inclui o próprio forno no coletor de gás e aciona a injeção. Todo o processo de download leva de três a seis minutos.

Depois disso, o forno é cuidadosamente selado e o processo de aquecimento da carga começa. A tecnologia de produção de coque em baterias de fornos de coque prevê os seguintes processos de temperatura:

- A 100-110°С o carvão está secando.

- Na faixa de 110°C - 200°C, umidade higroscópica e coloidal, gases ocluídos são liberados.

- A 200°С - 300°С, ocorre a preparação térmica, que é acompanhada pela formação de produtos gasosos de destruição térmica e pela eliminação de grupos contendo oxigênio termicamente instáveis.

- 300-500°С é a faixa de temperatura na qual ocorre um estado plástico. Gás e vapor são liberados intensivamente, uma fase líquida é formada.

- 550-800°С - coqueificação de temperatura média. A síntese se intensifica.

- 900-1100°С - coqueificação de alta temperatura.

Remessa de coque da fornalha

A bateria do forno de coque, cujo princípio de funcionamento é descrito neste artigo, requer preparação especial antes da emissão de produtos acabados. Pelo menos vinte minutos antes do início da distribuição, o forno deve ser desligado do coletor de gás e conectado à atmosfera abrindo a tampa do tubo ascendente.

Depois disso, oas portas do forno são removidas e o coco é empurrado para fora da câmara para o vagão de têmpera usando uma haste especial. Ao mesmo tempo, se por algum motivo houver um atraso na entrega planejada de coque por mais de dez minutos, as portas devem ser instaladas de volta no lugar. É estritamente proibido abrir as tampas do riser prematuramente, pois isso pode causar um colapso grave do revestimento dentro da bateria. Além disso, as portas dos fornos devem ser limpas de grafite e resina antes e após o processo de emissão de produtos acabados. A extinção de coque em carro especial é um procedimento obrigatório, pois sem esta operação, o coque acabado pode inflamar novamente.

O cálculo das baterias de fornos de coque prevê que os fornos devem ter um período de funcionamento e reparo. Durante o ciclo de trabalho, o coque é dispensado e, durante o ciclo de reparo, são realizadas a manutenção de todas as unidades e equipamentos, limpeza, etc.

Essência

No estágio inicial de coqueificação, o carvão é seco, todos os gases adsorvidos são removidos e a decomposição começa. No momento da transição do carvão para o estado plástico, inicia-se a sinterização - processo decisivo para todo o ciclo de coqueificação. Na terceira fase, o semi-coque sofre calcinação e endurecimento. É a massa viscosa que induz a resistência ao movimento dos gases em seu caminho para o coletor de gás, devido à qual se forma a pressão de coqueamento, que na prática é compensada pela retração do coque já formado.

Preservação

"Por que as baterias de coque não podem ser interrompidas?" - exatamenteessa pergunta muitas vezes pode ser ouvida dos lábios de uma pessoa que está longe das sutilezas e nuances da produção de coque. O fato é que essas unidades são orientadas para trabalhar sob certas condições (alta temperatura, desgaste abrasivo, etc.) e em caso de parada não programada sem preparação adequada, esses fornos podem perder seu revestimento interno, que simplesmente entrará em colapso. No entanto, na prática, às vezes é necessário suspender o funcionamento da bateria da coqueria e realizar certas medidas de conservação. Como funciona é muito longo para descrever, basta apontar que existe uma preservação chamada "frio" e "quente". Qual opção escolher entre eles é decidida diretamente pelo chefe da empresa, dependendo da situação atual e dos motivos da suspensão da unidade.

Recomendado:

Controlador de driver: finalidade, dispositivo e princípio de funcionamento

O uso de uma variedade de veículos hoje é muito ativo. Todos eles têm em comum que precisam ser gerenciados. O controlador do driver também é projetado para controle. Com ele, você pode controlar remotamente o motor de tração no modo de frenagem ou tração

Produção de baterias solares: tecnologia e equipamentos

Tecnologia de produção de baterias solares, maneiras de aumentar a eficiência, como montar um dispositivo em casa com suas próprias mãos

Forno de coque - unidade metalúrgica para fabricação de coque: dispositivo

A introdução dos fornos de coque em operação começou na década de 50 do século passado. O volume útil dos primeiros fornos típicos era de 21,6 Nm³. Mais adiante no artigo, consideraremos o dispositivo do equipamento nomeado

Gerador magnetohidrodinâmico: dispositivo, princípio de funcionamento e finalidade

Nem todas as fontes alternativas de energia no planeta Terra foram estudadas e aplicadas com sucesso até agora. No entanto, a humanidade está se desenvolvendo ativamente nessa direção e encontrando novas opções. Uma delas foi obter energia de um eletrólito, que está em um campo magnético. Ciclo de operação típico e principais classificações dos geradores MHD. Lista das principais características. Perspectiva e aplicações

Motor hidráulico: dispositivo, finalidade, princípio de funcionamento

Mecanismos hidráulicos têm sido utilizados pela humanidade desde a antiguidade na solução de vários problemas econômicos e de engenharia. O uso da energia dos fluxos de fluidos e pressão é relevante hoje. O dispositivo padrão do motor hidráulico é calculado para a conversão da energia convertida em uma força que atua no elo de trabalho. O próprio esquema de organização desse processo e as nuances técnicas e estruturais da execução da unidade apresentam muitas diferenças em relação aos motores elétricos usuais