2026 Autor: Howard Calhoun | [email protected]. Última modificação: 2025-01-24 13:23:41

Nos processos de obtenção de aços de alta resistência, as operações de liga e modificação da composição de base desempenham um papel importante. A base de tais procedimentos é a técnica de adição de impurezas metálicas de várias propriedades, mas a regulação gás-ar também não é de pouca importância. É a esta operação tecnológica que se orienta a operação do conversor de oxigênio, amplamente utilizado na metalurgia na produção de ligas de aço em grandes volumes.

Design do conversor

O equipamento é um recipiente em forma de pêra, dotado de um revestimento interno e um furo de torneira para a liberação de produtos de fundição. Uma abertura com gargalo é fornecida na parte superior da estrutura para fornecimento de lança, sucata, ferro fundido, misturas de liga e remoção de gases. A tonelagem varia de 50 a 400 toneladas, sendo utilizadas chapas ou aços médios soldados como materiais para a fabricação da estrutura.cerca de 50-70 mm de espessura. Um dispositivo conversor de oxigênio típico prevê a possibilidade de destacar o fundo - são modificações com purga de fundo com misturas de gás-ar. Entre os elementos auxiliares e funcionais da unidade destacam-se um motor elétrico, uma infraestrutura de tubulações para a circulação de fluxos de oxigênio, mancais axiais, uma plataforma amortecedora e uma estrutura de suporte para montagem da estrutura.

Anéis de suporte e munhão

O conversor está localizado em rolamentos de rolos, que são fixados na estrutura. O design pode ser estacionário, mas isso é raro. Normalmente, nas etapas de projeto, é determinada a possibilidade de transportar ou mover a unidade em determinadas condições. É por essas funções que o equipamento na forma de anéis e pinos de suporte é responsável. O conjunto de rolamentos proporciona a possibilidade de torção do equipamento em torno do eixo dos munhões. Os modelos anteriores de conversores assumiam a combinação do equipamento transportador e o corpo do equipamento de fusão, mas devido à exposição a altas temperaturas e deformação de materiais auxiliares, esta solução de design foi substituída por um esquema de interação mais complexo, mas confiável e durável entre a unidade funcional e o recipiente.

O conversor de oxigênio moderno, em particular, é fornecido com um anel de suporte separado, em cuja estrutura também são introduzidos munhões e um invólucro fixo. A lacuna tecnológica entre a carcaça e a base de suporte evita os efeitos negativos da temperatura nos elementos sensíveis das suspensões e mecanismos móveis. O sistema de fixação do próprio conversor é implementado por paradas. O próprio anel de suporte é um transportador, formado por dois semi-anéis e placas de munhão fixadas nos pontos de encaixe.

Mecanismo giratório

O acionamento elétrico permite que o conversor gire 360°. A velocidade média de rotação é de 0,1-1 m/min. Por si só, essa função nem sempre é necessária - dependendo da organização das operações tecnológicas durante o fluxo de trabalho. Por exemplo, um giro pode ser necessário para orientar o gargalo diretamente para o ponto de fornecimento de sucata, vazamento de ferro, drenagem de aço, etc. A funcionalidade do mecanismo de giro pode ser diferente. Existem sistemas unidirecionais e bidirecionais. Como regra, os conversores de oxigênio com capacidade de carga de até 200 toneladas assumem uma curva apenas em uma direção. Isso se deve ao fato de que em tais projetos é necessário menos torque ao inclinar o pescoço. Para eliminar o consumo de excesso de energia durante a operação de equipamentos pesados, é fornecido com um mecanismo de rotação de duas vias, que compensa o custo de manipulação do pescoço. A estrutura do sistema de torção inclui uma caixa de engrenagens, um motor elétrico e um fuso. Este é o arranjo tradicional de um acionamento estacionário montado em uma mesa de concreto. Mecanismos articulados mais tecnológicos são fixados no munhão e acionados por uma engrenagem movida com sistema de mancais, que também são acionados por motores elétricos através de um sistema de eixo.

Dimensões do conversor

Durante o projeto, os parâmetros de projeto devem ser calculados com base no volume aproximado de purga, excluindo a ejeção do fundido, que será produzido. Nos últimos anos, foram desenvolvidas unidades que aceitam materiais em volumes de 1 a 0,85 m3/t. A inclinação da garganta também é calculada, cujo ângulo é em média de 20° a 35°. No entanto, a prática de operar tais instalações mostra que ultrapassar a inclinação de 26° degrada a qualidade do revestimento. Em profundidade, as dimensões do conversor são de 1-2 m, mas à medida que a capacidade de carga aumenta, a altura da estrutura também pode aumentar. Os conversores convencionais de até 1 m de profundidade podem aceitar uma carga não superior a 50 toneladas. Quanto ao diâmetro, varia em média de 4 a 7 m. A espessura do gargalo é de 2-2,5 m.

BOF forro

Procedimento tecnológico obrigatório, durante o qual as paredes internas do conversor são dotadas de uma camada protetora. Ao mesmo tempo, deve-se levar em consideração que, diferentemente da maioria dos fornos metalúrgicos, esse projeto está sujeito a cargas térmicas muito maiores, o que também determina as características do revestimento. Este é um procedimento que envolve a colocação de duas camadas de proteção - funcional e de reforço. Uma camada de reforço de proteção com uma espessura de 100-250 mm é adjacente diretamente à superfície do corpo. Sua tarefa é reduzir a perda de calor e evitar o desgaste da camada superior. O material utilizado é magnesita ou tijolo magnesita-cromita, que pode servir por anos sem renovação.

A camada de trabalho superior tem uma espessura de cerca de 500-700 mm e é substituída com bastante frequência à medida que se desgasta. Nesta fase, o BOF é tratado com compostos refratários não ignífugos ligados a areia ou resina. O material base para esta camada de revestimento é a dolomita com aditivos de magnesita. O cálculo de carga padrão é baseado em um efeito de temperatura de cerca de 100-500 °C.

Revestimento de concreto projetado

Sob temperaturas agressivas e influências químicas, as superfícies internas da estrutura do conversor perdem rapidamente suas qualidades - novamente, isso diz respeito ao desgaste externo da camada de trabalho de proteção térmica. O revestimento de concreto projetado é usado como uma operação de reparo. Esta é uma tecnologia de redução a quente na qual uma composição refratária é colocada com a ajuda de equipamentos especiais. É aplicado não de forma contínua, mas pontual em áreas muito desgastadas do revestimento de base. O procedimento é realizado em máquinas especiais de concreto projetado que alimentam uma lança refrigerada a água com uma massa de pó de coque e pó de magnesita na área danificada.

Tecnologias de fundição

Tradicionalmente, existem duas abordagens para a implementação da fusão por conversor de oxigênio - Bessemer e Thomas. No entanto, os métodos modernos diferem deles pelo baixo teor de nitrogênio no forno, o que melhora a qualidade do processo de trabalho. A tecnologia está sendo realizada nas seguintes etapas:

- Carregando sucata. Cerca de 25-27% da massa total da carga é carregada no conversor inclinado por meio de pás.

- Recheioferro fundido ou liga de aço. O metal líquido a temperaturas de até 1450 °C é derramado em um conversor inclinado por panelas. A operação não dura mais de 3 minutos.

- Purga. Nesta parte, a tecnologia de siderurgia em conversores de oxigênio permite diferentes abordagens em termos de fornecimento de uma mistura gás-ar. O fluxo pode ser direcionado por cima, por baixo, por baixo e formas combinadas, dependendo do tipo de projeto do equipamento.

- Recebendo amostras. A temperatura é medida, impurezas indesejadas são removidas e a análise da composição é esperada. Se seus resultados atenderem aos requisitos de projeto, o fundido é liberado e, caso contrário, são feitos ajustes.

Prós e contras da tecnologia

O método é valorizado por sua alta produtividade, esquemas simples de fornecimento de oxigênio, confiabilidade estrutural e custos relativamente baixos em geral para a organização do processo. Quanto às desvantagens, incluem, em particular, restrições em termos de adição de lodo e recicláveis. A mesma sucata com outras inclusões não pode ser superior a 10%, e isso não permite modificar a estrutura da fundição na medida necessária. Além disso, soprar consome uma grande quantidade de ferro útil.

Aplicação da tecnologia

A combinação de vantagens e desvantagens acabou determinando a natureza do uso de conversores. Em particular, as usinas metalúrgicas produzem aços de baixa liga, carbono e ligas de alta qualidade, suficientes para o uso do material na indústria pesada e construção. Recebendo aços emconversor de oxigênio é ligado e propriedades individuais melhoradas, o que expande o escopo do produto final. A partir das matérias-primas resultantes são feitos tubos, fios, trilhos, ferragens, ferragens, etc. A tecnologia também é amplamente utilizada em metalurgia não ferrosa, onde o cobre blister é obtido com sopro suficiente.

Conclusão

A fundição em instalações de conversão é considerada uma técnica moralmente obsoleta, mas continua sendo utilizada devido à ótima combinação de produtividade e custos financeiros para o processo. Em grande medida, a demanda por tecnologia também é facilitada pelas vantagens estruturais dos equipamentos utilizados. A mesma possibilidade de carregamento direto de sucata metálica, carga, lodo e outros resíduos, ainda que de forma limitada, amplia as possibilidades de modificação da liga. Outra coisa é que, para a operação completa de conversores de grande porte com capacidade de giro, é necessária a organização de uma sala apropriada na empresa. Portanto, a fundição com purga de oxigênio em grandes volumes é realizada principalmente por grandes empresas.

Recomendado:

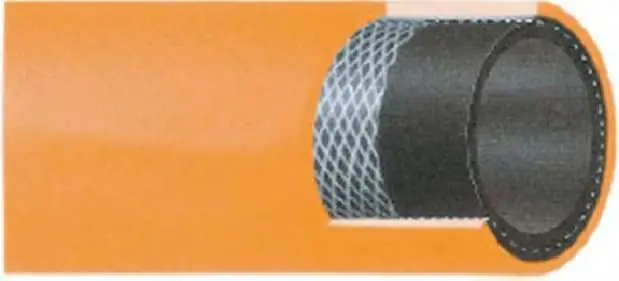

Manga de oxigênio: descrição, GOST, tipos e diâmetro

Atualmente, as pessoas estão usando ativamente vários gases ou oxigênio para seus próprios propósitos. Como é necessário transportar uma substância gasosa em um ambiente completamente vedado, foram desenvolvidas mangueiras, que são chamadas de mangueiras de oxigênio

Cilindros de oxigênio. O reabastecimento adequado é a chave para a saúde e a segurança

Uma das preparações mais importantes e perigosas para o mergulho é o enchimento correto dos cilindros de oxigênio. O artigo conta como encher adequadamente os cilindros de oxigênio e por que existem casos de explosão de cilindros de oxigênio

Mangueiras de oxigênio: descrição, dimensões, GOST e comentários

Atualmente, muito trabalho é realizado com soldagem. Por esse motivo, as mangueiras de oxigênio se tornaram um material bastante popular e também fáceis de transportar

Conversor de soldagem: princípio de operação

Atualmente, o processo de soldagem para conectar qualquer estrutura é usado de forma bastante ativa. Soldadores experientes sabem que com corrente contínua, o arco queima mais estável do que com corrente alternada, o que significa que a qualidade da solda será maior. O conversor de soldagem desempenha o papel de um transformador que converte AC em DC

Cobre sem oxigênio: características, benefícios, aplicações

O cobre é um mineral que vive na vida humana há muitos milênios. Antigamente, era usado principalmente para obter bronze, em uma liga com estanho. Em latim, seu nome é Cuprum. Foi dado a ele pela antiga ilha de Chipre, que foi um dos primeiros lugares onde o cobre foi extraído e fundido de minas