2026 Autor: Howard Calhoun | [email protected]. Última modificação: 2025-01-24 13:23:45

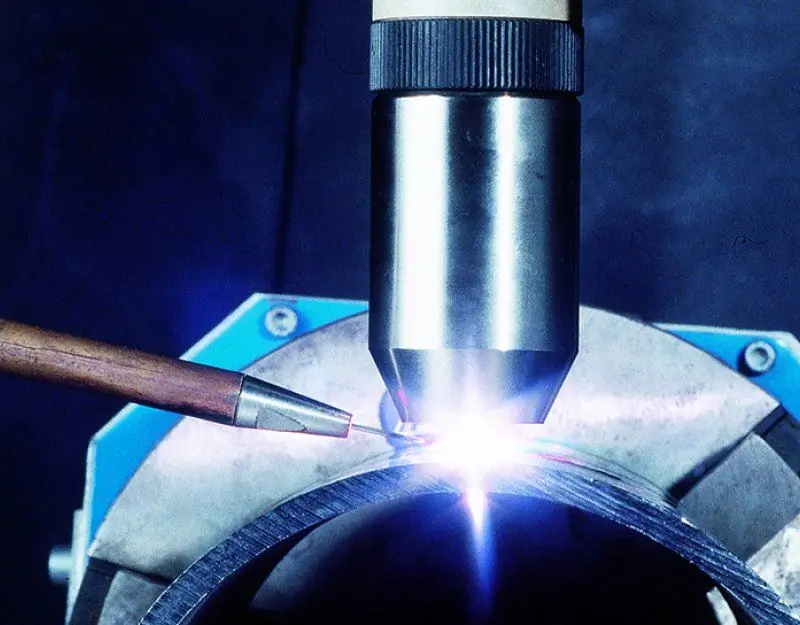

A soldagem a quente é um dos processos de montagem mais comuns usados na construção e na indústria. É usado tanto em operações de alta tecnologia para a montagem de equipamentos quanto no trabalho típico mais simples ao conectar estruturas de suporte de carga. Em cada caso, é utilizada sua própria técnica de soldagem, que se adapta perfeitamente aos parâmetros operacionais, condições de trabalho e requisitos para o resultado.

O que é soldagem?

Na visão clássica, a soldagem é a tecnologia de formar juntas permanentes criando ligações estruturais interatômicas no contexto da exposição térmica. Em outras palavras, sob alta temperatura, é assegurada a deformação plástica das peças e a subsequente troca de partículas entre elas, o que leva à formação de uma junta após o resfriamento dos materiais. A própria técnica de soldagem fornece apenas as condições necessárias para trazer os metais emestado requerido. Em condições normais de temperatura, o metal é uma estrutura de partículas sólidas cristalinas, mas ao atingir um determinado índice de aquecimento, o material amolece. Ao mesmo tempo, deve-se enfatizar que o efeito da temperatura traz não apenas efeitos positivos do ponto de vista das possibilidades de montagem. A oxidação dos metais também ocorre, ocorre a formação de trincas em locais inadequados devido ao estresse interno, empenamento geral e deformação. É possível excluir e minimizar tais fenômenos somente através da correta seleção dos equipamentos e organização do processo de soldagem.

Soldagens e juntas

Para entender os objetivos da deformação plástica do metal, é necessário determinar para quais tarefas estruturais a operação de soldagem é executada. Na maioria dos casos, é necessário obter uma conexão de duas peças ou estruturas com peças. As configurações de conexão são diferentes - angular, butt, tee, etc. Do ponto de vista da formação de arestas, a técnica de soldagem por costura permite a formação de juntas sem chanfros, com flanges, bem como com chanfros em diversos formatos. Um dos chanfros mais difíceis é considerado em forma de X, no qual duas bordas retas ou curvas são acopladas. Embora um dos principais requisitos para uma junta soldada seja a estanqueidade, em alguns casos existem tarefas bastante claras para a formação de furos na junta. Por exemplo, ao conectar elementos por sobreposição e sem chanfro de borda, pode-se formar um furo alongado, que posteriormente é usado para outras tarefas estruturais.

Variedades do processo de soldagem

A própria abordagem da organização técnica da soldagem pode diferir tanto nos parâmetros do ambiente de trabalho quanto na mecânica do impacto no material alvo. As tecnologias de soldagem mais populares incluem o seguinte:

- Soldagem a arco. Um arco elétrico é formado entre a superfície da estrutura ou peça a ser soldada, cujo efeito térmico leva à fusão do material. Este método pode ser manual, mecanizado ou automático. Por exemplo, a técnica de soldagem a arco automática envolve a alimentação do fio do eletrodo com equipamento especial, liberando as mãos do operador.

- Soldagem a gás. Se no caso anterior a fonte de calor for energia elétrica, a soldagem a gás usa uma chama de oxi-combustível com uma temperatura de 3.200 ° C. Ao mesmo tempo, os métodos combinados não devem ser confundidos com este método, no qual também são utilizadas misturas gasosas, mas não como fonte de alta temperatura, mas para isolar a poça de fusão.

- Soldagem por eletroescória. O impacto no material é fornecido pela corrente elétrica, e a escória fundida atua como condutor e modificador de energia.

- Soldagem a plasma. Um método de soldagem de alta temperatura que usa um jato de arco de plasma com energia térmica de até 10.000 °C.

- Soldagem a laser. O método é baseado no uso de energia fotoeletrônica. A fusão das peças ocorre sob a maior influência do feixe de luz emitido pelo laser.

Máquinas de solda

Para realizar as operações de soldagem, normalmente são utilizados vários meios técnicos, incluindo um inversor, um retificador e um transformador. Em cada caso, a principal tarefa do aparelho de soldagem principal é fornecer corrente contínua. Equipamentos de alta qualidade fornecem à área de trabalho um arco elétrico suave e estável. Obviamente, isso se aplica às tecnologias de soldagem elétrica. A técnica de soldagem em meio gasoso é implementada por meio de queimadores e caixas de engrenagens que regulam o fornecimento de uma mistura gasosa de um cilindro. Também no caso de soldagem a plasma, são utilizadas tochas de plasma especiais que podem trabalhar com peças de até 30 mm de espessura. Além disso, deve-se enfatizar que os equipamentos de gás e plasma se concentram principalmente não nas tarefas tradicionais de conexão de peças metálicas, mas no corte de materiais sob influência térmica.

Técnica de costura

Apesar do enorme papel do equipamento, muito no trabalho de soldagem depende das habilidades e habilidades do operador que controla todo o processo. A tarefa do usuário do equipamento é controlar o eletrodo e o fornecimento de consumíveis presentes na poça de fusão onde a costura é formada. O fator chave é a posição do operador e a direção da costura. Os especialistas recomendam realizar o trabalho, se possível, na posição inferior, garantindo que a solda seja soldada com um cordão com alargamento. É desejável alcançar uma penetração profunda, o que tornará a estrutura da junta mais uniforme e durável. Na engenhariasoldagem manual, o estágio de limpeza da costura de escórias e manchas é especialmente importante. Se tais falhas não puderem ser eliminadas durante a parte principal do trabalho, uma segunda camada de revestimento deverá ser realizada. Normalmente, a primeira camada principal atinge 3-4 mm de espessura e as subsequentes - até 5 mm.

Recursos de arco submerso e soldagem a gás

Para não ter que ajustar a técnica de soldagem no processo de trabalho, recomenda-se calcular inicialmente as nuances tecnológicas que podem melhorar a qualidade do resultado. A soldagem a arco submerso e a gás se distingue por seu foco na proteção da costura da influência negativa do ambiente externo e da fusão. Por exemplo, ao realizar a técnica de soldagem a gás com o fornecimento de misturas de argônio, o efeito negativo do oxigênio, que piora a qualidade da estrutura da solda, é reduzido. Quanto ao fluxo, sua inclusão em primeiro lugar minimiza os respingos do fundido e, em segundo lugar, modifica a composição da solda incluindo aditivos especiais que são ativados em altas temperaturas.

Parâmetros para a organização da produção de soldagem

No modo de produção de organização do trabalho de soldagem, vários fatores da atividade laboral são levados em consideração ao mesmo tempo, incluindo o seguinte:

- A razão entre a complexidade da operação e a norma de tempo para sua implementação.

- A quantidade de trabalho é a taxa de produção que um funcionário ou equipe realiza em 1 hora. Por exemplo, na técnica de soldagem a arco manual, os metros da costura concluída ou o número de peças montadas podem ser levados em consideração.

- Unidadeserviço. Neste caso, queremos dizer um local de trabalho, um equipamento ou um local de soldagem, dentro do qual também são organizadas as atividades de um funcionário ou equipe.

Segurança na organização e produção de soldagem

O processo de soldagem envolve muitos riscos e perigos em termos de ameaças à saúde humana. Os padrões de segurança de soldagem focam em vários perigos ao mesmo tempo:

- Radiação de soldagem. A radiação infravermelha com brilho intenso afeta negativamente os olhos do soldador, portanto, em seu equipamento, é obrigatória a presença de uma máscara com óculos e filtros especiais de escurecimento.

- Efeito termomecânico. Especialmente ao trabalhar de acordo com o método do arco, os respingos do derretimento são perigosos. Na verdade, é um metal quente líquido que pode causar queimaduras graves em contato com a pele. Para proteger contra faíscas e metais quentes, são usadas roupas de proteção térmica especiais.

- Risco de incêndio. Altas temperaturas e respingos de material quente aumentam o risco de incêndio. Vale a pena pensar nisso ainda na fase de organização do processo, retirando objetos inflamáveis da área de trabalho.

- Proteção respiratória. Gases tóxicos e a liberação de outras substâncias perigosas durante a destruição térmica da estrutura metálica também são um fator no efeito perigoso. Nesse caso, não basta usar máscaras e respiradores. Um sistema ativo é um pré-requisito para longos processos de trabalhoventilação em espaços confinados e intervalos regulares de trabalho de 5 a 10 minutos.

Erros de soldagem

Devido à complexidade do processo de soldagem, a assunção de erros tecnológicos não é algo excepcional. Os mais comuns incluem o seguinte:

- Quebra de arco. A ação térmica elétrica não foi concluída até o final da costura planejada, o que pode resultar em uma depressão rachada na borda da linha de conexão.

- Costura mal reforçada com afinamento de metal no limite da junta (corte). Uma ocorrência comum em técnicas de soldagem de alta tensão. Idealmente, os cortes não devem ter mais de 1 mm de profundidade ou solda adicional será necessária.

- Ausência pontual de conexão direta na estrutura da costura entre as peças. Ou seja, a f alta de penetração remanescente, que ocorre devido à direção imprecisa do eletrodo durante a formação do arco, sem levar em consideração a profundidade do efeito térmico.

Conclusão

Com toda a complexidade tecnológica da soldagem, os métodos de sua implementação estão se tornando mais acessíveis a um mestre doméstico comum. Isso se deve em grande parte ao fato de que as técnicas de soldagem estão se tornando mais ergonômicas e seguras. Por exemplo, os inversores modernos permitem controlar convenientemente os principais parâmetros operacionais do processo, levando em consideração as características do metal e as condições ambientais. O usuário só precisa organizar adequadamente a área de trabalho e controlar adequadamente o arco elétrico ao formar a costura.

Recomendado:

Como negociar corretamente: regras e erros comuns

Como conduzir negociações comerciais? Se a reunião for informal, tente usar posturas abertas e mantenha contato visual com seu interlocutor. Sentar com as pernas cruzadas e os braços cruzados não vale a pena

Como vincular um cartão a uma carteira qiwi: instruções e possíveis erros

Muitas pessoas estão familiarizadas com o sistema de pagamento Qiwi. Ele permite que você faça facilmente vários pagamentos eletrônicos. Usando o sistema Qiwi, você pode recarregar o saldo do seu celular, pagar empréstimos, pagar multas, serviços públicos, etc. Transferências de dinheiro também estão disponíveis nele. Para maior comodidade, é recomendável vincular um cartão à carteira eletrônica Qiwi. Como fazer isso?

Soldagem ultrassônica de plásticos, plásticos, metais, materiais poliméricos, perfis de alumínio. Soldagem ultrassônica: tecnologia, fatores prejudiciais

A soldagem ultrassônica de metais é um processo durante o qual uma junta permanente é obtida na fase sólida. A formação de áreas juvenis (nas quais os vínculos são formados) e o contato entre elas ocorrem sob a influência de uma ferramenta especial

Consumíveis de soldagem: definição, características, fabricação, armazenamento. Material de soldagem principal

Principais tipos de consumíveis de soldagem, características de armazenamento de gases explosivos, características dos eletrodos dependendo do material e outros parâmetros

Flux para soldagem: finalidade, tipos de soldagem, composição do fluxo, regras de uso, requisitos GOST, prós e contras de aplicação

A qualidade da solda é determinada não apenas pela capacidade do mestre de organizar o arco corretamente, mas também pela proteção especial da área de trabalho contra influências externas. O principal inimigo no caminho para criar uma conexão metálica forte e durável é o ambiente natural do ar. A solda é isolada do oxigênio por um fluxo para soldagem, mas essa não é apenas sua tarefa