2026 Autor: Howard Calhoun | [email protected]. Última modificação: 2025-01-24 13:23:47

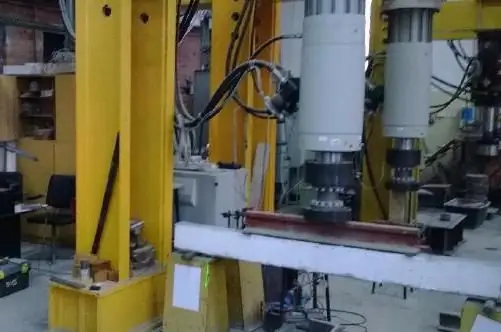

Os processos tecnológicos de produção e processamento de diversos materiais incluem frequentemente a fase de exposição térmica. Dessa forma, são realizados endurecimento, secagem em altas temperaturas, soldagem e outros procedimentos. Nem sempre é possível implementar tais medidas em fornos convencionais, mesmo para fins industriais. As restrições podem estar associadas à inadmissibilidade do contato com o ar. Portanto, para solucionar tais problemas, utiliza-se um forno a vácuo, cujo processamento também elimina os processos de deformação excessiva e empenamento das peças.

Propósito e escopo dos fornos a vácuo

As operações de torrefação térmica a vácuo são usadas em engenharia mecânica e fabricação de instrumentos, na indústria da construção, em várias indústrias, etc. Por exemplo, na fabricação de instrumentos, usando tal unidade, é realizada a operação de elementos de desgaseificação, que posteriormente tornam-se componentes de vários equipamentos. Dentro da estrutura da mesma direção, um forno a vácuo permite soldagem de alta qualidade e vedação final de seções individuais em placas de circuito elétrico.

A operação de sinterização também é bastante difundida. Com sua ajuda na construção e produção, asdesempenho de produtos cerâmicos, ligas duras, pós metálicos refratários, etc. Separadamente, vale destacar a indústria metalúrgica, que também se interessa por operações de tratamento térmico. Por exemplo, um forno a vácuo possibilita a têmpera, envelhecimento e revenimento de ligas. Vários aços, bronze e magnésio podem ser submetidos a tais tratamentos.

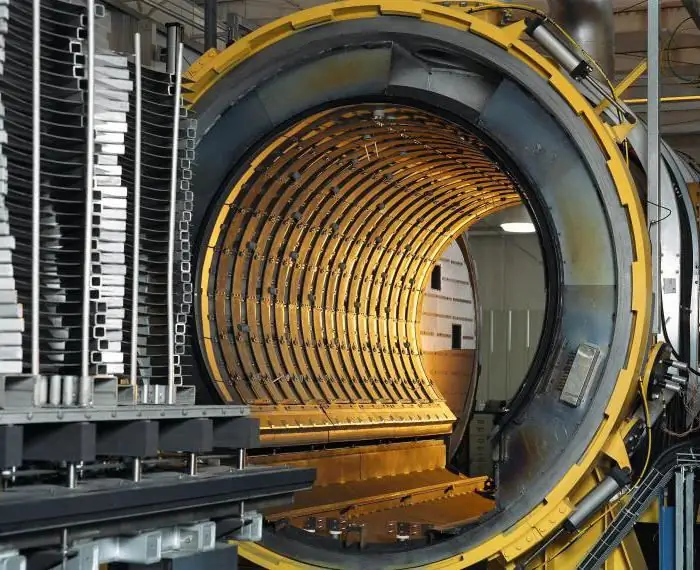

Especificações Principais

O desempenho do projeto do forno muitas vezes se torna o principal critério para a escolha de um modelo. Neste caso, as instalações têm um potencial de 3 a 20 kW. Além disso, esse indicador afeta minimamente a qualidade e a eficiência ao fornecer exposição térmica. Via de regra, a potência aumenta à medida que o volume de carga aumenta, o que já depende das dimensões da estrutura. Assim, em modelos industriais padrão desse tipo, você pode carregar de 15 a 40 kg de material em média. Mas também existem unidades que permitem servir até 100 kg de cada vez. O forno de fusão por indução dotado de características médias é capaz de atender até 9000 kg em um turno. Quanto à qualidade e eficácia do impacto dentro da câmara, a faixa de temperatura deve ser levada em consideração diretamente. Varia de 1800 a 2000 °C.

Processo de fundição

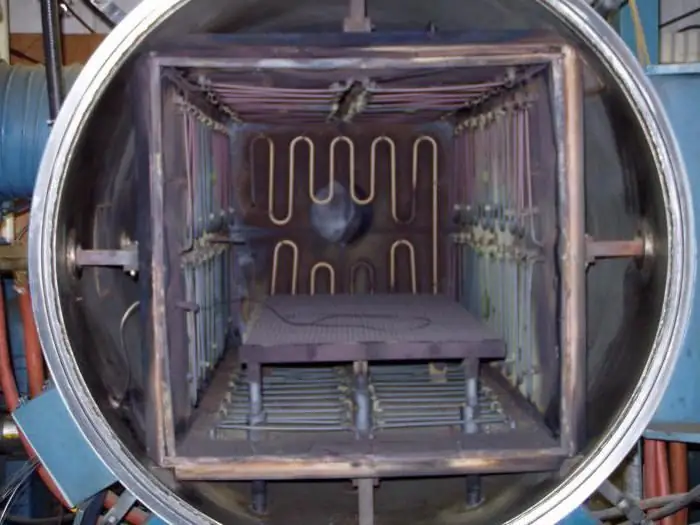

A tecnologia nas unidades tradicionais é baseada na ação de uma descarga de arco. Há um contato entre uma corrente elétrica e uma mistura gasosa. Além disso, o arco resultante devido à altaconcentração no vácuo proporciona um efeito térmico aumentado. Mesmo com baixa potência, o forno a arco a vácuo pode derreter tarugos de aço.

Existem dois princípios de transferência de calor em relação ao material. Este é um impacto direto e indireto. No primeiro caso, o arco gera energia entre o eletrodo e a peça, que nesta configuração recebe o máximo de calor. O aquecimento indireto envolve o trabalho com dois eletrodos que atuam sobre o objeto a alguma distância. Obviamente, um forno a vácuo de transferência direta de calor é mais eficiente, mas tolera uma porcentagem maior de fatores negativos de tratamento térmico.

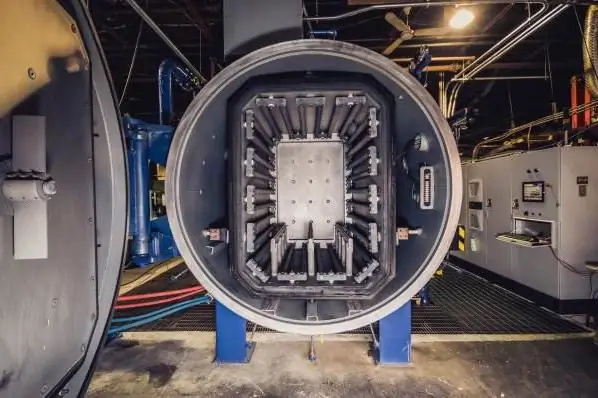

Variedades de fornos

O modelo básico de uma estrutura de forno a vácuo é a estrutura em arco descrita acima. Com a ajuda de tais equipamentos, é possível atender a maioria das variedades de uma liga metálica complexa, incluindo produtos refratários. Outra variação é o forno de fusão por indução, que possui um cadinho inclinado. É no cadinho que se realiza o processo de refusão do material carregado na câmara de trabalho. O princípio de operação de indução é considerado o mais caro de manter, por isso é usado com menos frequência e somente quando é necessário trabalhar com metais complexos. A unidade de feixe de elétrons pertence a tipos especiais de fornos a vácuo. Tal dispositivo produz ligas refinadas e lingotes de metal na saída. Estruturalmente, o equipamento é uma pistola térmica, que, por meio de uma exposição implementa o disparo de feixe do produto.

Vantagens e desvantagens dos fornos a vácuo

Comparado aos fornos convencionais de tratamento térmico, o vácuo permite um tratamento térmico altamente eficiente das peças. Ao mesmo tempo, o operador tem a possibilidade de ajuste flexível dos parâmetros de aquecimento, que, por exemplo, é fornecido por um forno de indução a vácuo com cadinho. As vantagens de tais estruturas incluem a possibilidade de obter um material metálico relativamente puro. Ou seja, a própria tecnologia elimina a contaminação excessiva do array com partículas estranhas - produtos de tratamento térmico.

Quanto às deficiências, estão associadas a um baixo recurso das partes que formam a estrutura. Não se trata nem mesmo das falhas no material dos elementos constituintes, mas das duras condições necessárias para garantir um tratamento térmico produtivo e que afetam a estrutura das superfícies de trabalho. Além disso, um forno a vácuo, cujo preço médio é de 500 a 700 mil rublos, está disponível para algumas empresas. No entanto, sinterização e fusão de alta qualidade são caras e limitam seu uso.

Produtores

Os fornos a vácuo são fornecidos apenas por grandes empresas que cooperam com institutos de projeto e desenvolvimento de equipamentos industriais. Hoje, unidades desse tipo de alta qualidade são fornecidas ao mercado interno pelos fabricantes estrangeiros SCHMETZ e XERION. Esses produtos são orientados tanto para realizar operações térmicas típicas quanto para tarefas especializadas, comorecozimento difuso. A fábrica de equipamentos industriais de Moscou, especializada na produção de fornos elétricos a vácuo, também oferece unidades que se destacam em termos de características. Com a ajuda de tais equipamentos, o proprietário pode realizar têmpera de metal, sinterização e processos térmicos padrão. Modelos automáticos são oferecidos pela planta Spetszhelezobeton, que desenvolve unidades de alto vácuo com câmaras de carga volumétrica.

Conclusão

Um exemplo de tecnologia de recozimento a vácuo mostra que novas soluções nem sempre se justificam durante a operação. Embora a mesma planta de equipamentos industriais de Moscou busque otimizar as unidades para as necessidades de uma ampla gama de empresas de consumo, o alto custo do tratamento térmico a vácuo para muitos clientes em potencial torna esse método inacessível. A recusa de tais fornos se deve não apenas ao seu custo, mas à f alta de necessidade de obter um produto de alta qualidade. No entanto, as empresas avançadas que operam em indústrias de alta tecnologia não podem mais prescindir do uso desse tratamento térmico.

Recomendado:

Forno de vidro: tipos, dispositivo, especificações e aplicação prática

Hoje, as pessoas usam ativamente o vidro para diversos fins. O próprio processo de fabricação de vidro é a fusão de matérias-primas ou carga. Fornos de fusão de vidro são usados para fundir o material. Eles vêm em diferentes tipos e são classificados de acordo com vários critérios

Estações hidráulicas para prensas: tipos, especificações, finalidade e aplicação prática

A hidráulica é um dos mecanismos mais antigos na operação de equipamentos de energia. O representante mais simples desse tipo de unidade é uma prensa. Com sua ajuda, grandes forças de compressão são fornecidas em várias indústrias com custos organizacionais e operacionais mínimos. A qualidade da operação do dispositivo dependerá de qual estação hidráulica é usada para a prensa - se ela atende ao projeto alvo em termos de propriedades de trabalho e se é capaz de manter força suficiente

Fãs industriais: especificações, tipos, finalidade

Estabelecer um sistema de ventilação de ar eficiente e confiável na empresa é o primeiro passo para criar condições de conforto para os funcionários. A ventilação das instalações pode ser realizada de maneira natural e forçada. No segundo caso, são necessários ventiladores industriais para operação, cujas características técnicas determinarão a eficiência de todo o sistema de ventilação

Unidade de potência auxiliar: especificações, finalidade, dispositivos e indicadores de recursos

Uma unidade de potência auxiliar, ou APU, é uma unidade muito utilizada na tecnologia da aviação. Por si só, esta instalação é necessária para a obtenção de energia mecânica. No entanto, não pode ser usado para mover veículos

Máquina formadora a vácuo: marcas, fabricante, especificações, princípio de funcionamento e aplicação

Hoje, as pessoas usam ativamente recipientes de plástico. Para a fabricação de tais produtos com uma forma muito diferente e complexa, é utilizada uma máquina de moldagem a vácuo. As mercadorias feitas nessas máquinas são usadas ativamente não apenas na vida cotidiana, mas também na alimentação, na indústria leve e no setor automotivo