2026 Autor: Howard Calhoun | [email protected]. Última modificação: 2025-01-24 13:23:39

O impacto de um arco elétrico na estrutura de um material é uma das formas mais antigas de se obter uma forte ligação entre peças metálicas. As primeiras abordagens tecnológicas para este método de soldagem apresentavam muitas desvantagens associadas à porosidade da solda e à formação de trincas na área de trabalho. Até o momento, os fabricantes de equipamentos e dispositivos auxiliares otimizaram significativamente o método de soldagem a arco elétrico, ampliando o escopo de seu uso.

Visão geral da tecnologia

O método é designado MMA (Manual Metal Arc), que pode ser decifrado como soldagem manual com eletrodo de bastão. O fluxo de trabalho é baseado no controle da corrente elétrica fornecida à área alvo por uma fonte especial conectada à rede. A corrente é fornecida às peças a serem soldadas por dois cabos de polaridade diferente. Na verdade, o fechamento do circuito elétrico e provoca a formação de um arco,cujo efeito térmico funde o metal e forma uma poça de fusão.

Após o término do ataque térmico, a área de trabalho esfria e sua estrutura se cristaliza. Um componente importante da tecnologia de soldagem a arco elétrico é o eletrodo. Como regra, esta é uma haste de aço fornecida com um revestimento com uma determinada composição química. À medida que o arco elétrico é aplicado, a estrutura da barra também derrete e cai na área de trabalho, formando um material com estrutura única com a peça.

Ignição do arco como primeiro passo de trabalho

Como já mencionado, o início da exposição térmica ocorre como resultado do fechamento do circuito elétrico. O próprio arco, dependendo da fonte de corrente usada, pode ser caracterizado por propriedades de mergulho suave, mergulho acentuado ou forte tensão de corrente. Ocorre como resultado da aplicação de corrente ao eletrodo e à superfície da peça de trabalho. A corrente é passada através de ambos os objetos, após o que um arco elétrico é formado entre eles.

A própria excitação do processo ocorre de diferentes maneiras. Em um caso, a soldagem a arco é iniciada tocando brevemente a peça de trabalho com um rápido rompimento com a barra. E no outro, toques marcantes são realizados com as mesmas separações em determinadas distâncias. Neste caso, a estabilidade da soldagem dependerá justamente da manutenção de uma distância aceitável entre o eletrodo e a peça. Se esta distância for excedida, o arco irá parar. Por outro lado, colocar a haste muito perto da peça a ser soldada pode fazer com que os materiais grudem. EscolhaA distância ideal depende do grau de elasticidade do próprio arco, que também é determinado pelas configurações de corrente-tensão do equipamento. Artesãos experientes podem ajustar a distância dentro da faixa permitida, afetando assim a eficiência da fusão e a penetração do metal.

Processo de soldagem

A fonte de corrente já mencionada está envolvida no trabalho, cujos tipos serão considerados separadamente, e dois cabos com polaridade diferente. Um cabo termina com um porta eletrodo e o outro com um grampo terminal, que é fixado na peça de trabalho. Como resultado do efeito térmico do arco iniciado, o metal derrete na poça de fusão. À medida que esse processo prossegue, a transferência de gotas do eletrodo consumível também é realizada - gota pequena e gota grande. Aqui é necessário enfatizar a importância do revestimento da barra. A composição química do revestimento é determinada não tanto pelos requisitos de interação com um arco elétrico, mas pela influência na estrutura da costura, que aceitará os componentes do revestimento por meio de gotas de fusão.

No processo de soldagem a arco elétrico, a camada externa do eletrodo também é queimada, resultando na formação de compostos protetores gasosos. A formação de uma nuvem que não permite efeitos nocivos do meio ambiente é a diferença fundamental entre a abordagem moderna da soldagem MMA. Após a interrupção do arco elétrico, inicia-se o processo de solidificação e cristalização do composto formado.

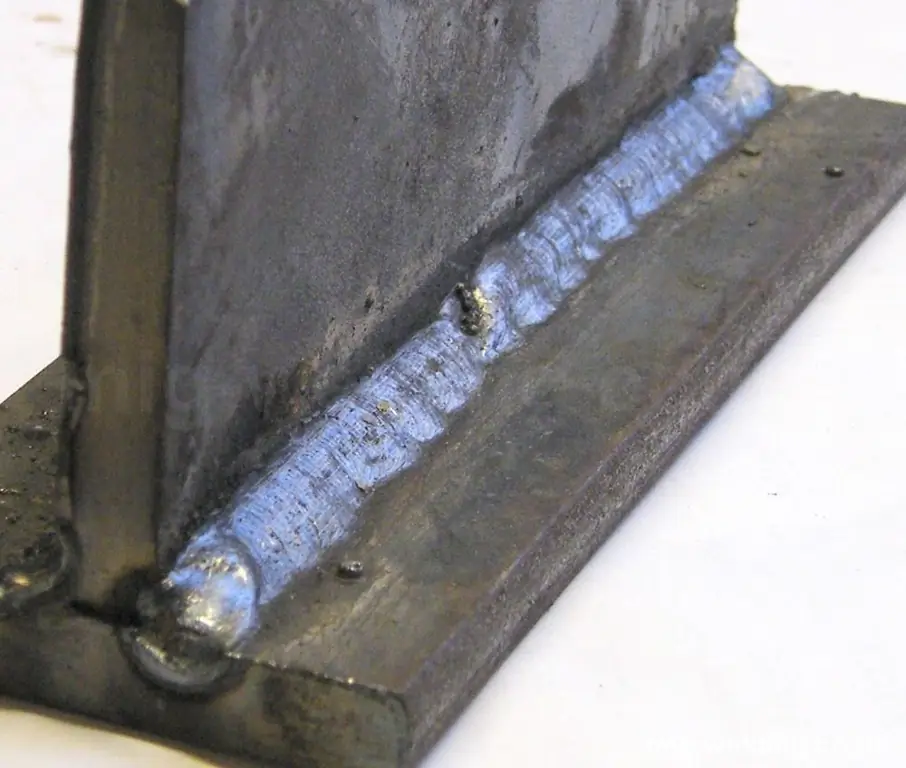

Tipos de costuras produzidas

Existem várias classificações de costuras que podem ser obtidas no processo desta soldagem. Por exemplo, conexões de teto, verticais e horizontais são diferenciadas por posição. Por sua vez, as costuras verticais diferem dependendo da direção - descida e subida. As juntas horizontais são talvez as mais difíceis, pois o metal cairá da zona de soldagem para as bordas inferiores da peça de trabalho. Pela mesma razão, a bainha superior pode ser recortada.

Conexões descontínuas e contínuas são diferenciadas pelo seu comprimento. Os primeiros são usados com bastante frequência pelo motivo de economizarem recursos e tempo. Costuras sólidas de soldagem a arco elétrico são usadas nos casos em que é necessário garantir um alto grau de confiabilidade ao emparelhar duas estruturas críticas. Uma conexão intermitente é menos durável, mas em certas condições se justifica.

Há também uma classificação por convexidade. Este parâmetro depende do volume de metal depositado. Existem costuras convexas, normais e côncavas. Ao mesmo tempo, não se deve esperar que a presença de uma grande quantidade de sobreposição garanta a resistência e a durabilidade da conexão. Sob a ação de altas cargas e vibrações, essa costura perde para a junta de uma estrutura normal.

Transformadores para soldagem MMA

Esta é uma fonte universal e conversora de corrente elétrica, que também é usada na soldagem por fluxo e corte a plasma de metais. Tais dispositivos são simples em design, despretensiosos em manutenção e confiáveis. Gestão mesmoos modelos modernos são principalmente mecânicos. O enchimento do equipamento é uma bobina com fio enrolado - um núcleo que converte a corrente elétrica da rede na tensão necessária para tarefas específicas. É importante observar que o trabalho com soldagem a arco elétrico sob alimentação de transformador envolve o uso de corrente alternada, o que exige habilidade profissional do operador.

Dispositivos inversores

O dispositivo mais avançado tecnologicamente, fácil de usar e funcional para suportar a soldagem moderna. Ele fornece operação em condições DC, aumentando as chances de obter uma costura suave e limpa, mesmo para um iniciante. Mais importante, a soldagem a arco elétrico com um inversor permite que você use uma rede doméstica para energia se for capaz de fornecer corrente de 16 A a 25 A. Em geral, esta é a melhor solução para necessidades particulares quando é necessário processar peças em garagem, colocação de revestimentos metálicos, etc.

Retificadores de Soldagem a Arco

Tais dispositivos são usados para converter a corrente elétrica de CA para CC, contribuindo também para a implementação de costuras de alta qualidade. A principal diferença entre este tipo de fontes de corrente é a coerência de interação com diferentes tipos de eletrodos. Com este suporte, as máquinas de solda a arco podem ser utilizadas para operações em ambientes de proteção de gás - por exemplo, se a haste for de aço oumetal não ferroso. As desvantagens dos retificadores incluem tamanho grande, grande massa e, como resultado, dificuldades de transporte. Portanto, os fabricantes, como complemento, oferecem plataformas de corrida com rodas para movimentação conveniente do dispositivo.

Prós da tecnologia

A configuração deste método de soldagem no contexto de muitos métodos alternativos pode parecer desatualizada e ineficiente, no entanto, dentro da estrutura desse conceito, é possível organizar a possibilidade de processar quase todos os tipos comuns de metais. A versatilidade é a principal vantagem do método MMA. Há também uma vantagem em termos de ergonomia física do trabalho. Isso não quer dizer que a soldagem a arco manual seja confortável, mas a própria capacidade de realizar operações em qualquer posição e em espaços confinados é muito valiosa.

Separadamente, vale ress altar a independência das condições atmosféricas e de temperatura externas de trabalho. O processo pode ser organizado tanto no interior como no exterior. Se estamos falando de maiores exigências para a qualidade da solda, então a tecnologia permite o uso de meios de proteção para evitar a entrada de ar na poça de solda, o que minimiza o risco de defeitos.

Contras da tecnologia

O método é muito barato em termos de organização, o que não pode deixar de causar uma série de fatores negativos. Por exemplo, a exclusão de métodos modernos de automação de processos e controle eletrônico de parâmetros individuais da fonte de energia transfere a responsabilidade pela qualidade da costura para o operador. De suas habilidadesas características da estrutura resultante do composto dependerão em maior medida. Simples na execução, a soldagem a arco elétrico de metais também não pode ser chamada. A dificuldade está no processo de ignição do arco, que, novamente, é controlado pelo usuário "a olho" sem sistemas auxiliares. Se compararmos o método com a soldagem semiautomática, haverá f alta de produtividade.

Conclusão

Devido à sua versatilidade, a tecnologia MMA abraçou e mantém consistentemente muitas aplicações. No lar, nas oficinas e nos serviços automóveis, nas indústrias e na construção, a soldadura por arco elétrico encontra o seu lugar, permitindo realizar várias costuras. Quanto às limitações, elas são determinadas principalmente pela ergonomia. Conceitos alternativos para soldagem semiautomática, devido à sua conveniência, também estão em grande demanda, em algumas áreas deslocando os princípios do MMA. Por outro lado, a soldagem a arco supera muitas tecnologias competitivas devido ao aumento da resistência da costura formada e ao investimento mínimo de recursos na organização do trabalho.

Recomendado:

Temperatura do arco de soldagem: descrição, comprimento do arco e condições para seu aparecimento

Hoje, a soldagem é um processo muito utilizado quando é necessário unir duas peças metálicas. No entanto, poucas pessoas entendem exatamente como funciona a soldagem, bem como qual é a temperatura do arco de soldagem e o que a causa

Soldagem ultrassônica de plásticos, plásticos, metais, materiais poliméricos, perfis de alumínio. Soldagem ultrassônica: tecnologia, fatores prejudiciais

A soldagem ultrassônica de metais é um processo durante o qual uma junta permanente é obtida na fase sólida. A formação de áreas juvenis (nas quais os vínculos são formados) e o contato entre elas ocorrem sob a influência de uma ferramenta especial

Tecnologia de soldagem a arco manual

Tecnologia de soldagem a arco manual. Características da aplicação do processo de soldagem e os princípios de sua operação. Vantagens e desvantagens do processo de soldagem com um eletrodo de arco consumível. tipos de soldagem a arco manual e métodos de sua aplicação. Parâmetros que afetam a qualidade da solda. Práticas Seguras de Soldagem

Soldagem Thermite: tecnologia. A prática da soldagem termite na vida cotidiana e na indústria elétrica

O artigo é dedicado à tecnologia de soldagem por termite. São consideradas as características deste método, o equipamento utilizado, as nuances de uso, etc

Soldagem a arco blindado a gás: descrição da tecnologia, modos, métodos

A soldagem a arco blindado a gás é um método que melhora muito a qualidade do resultado do trabalho. Esta tecnologia tem uma série de recursos. Antes de aplicá-lo, o mestre deve se familiarizar com os fundamentos da soldagem a arco, que é realizada em um ambiente de gás de proteção. As características desta tecnologia serão discutidas no artigo