2026 Autor: Howard Calhoun | calhoun@techconfronts.com. Última modificação: 2025-06-01 07:15:01

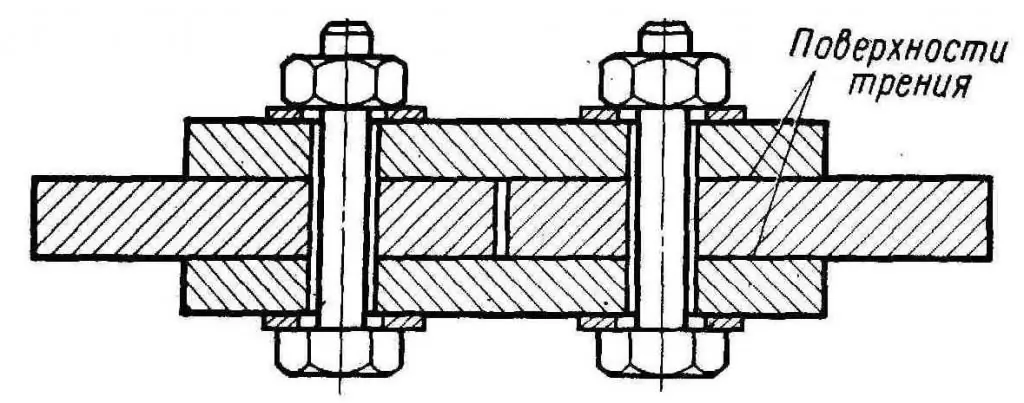

As juntas de fricção têm uma alta capacidade de carga e são menos trabalhosas do que as juntas soldadas. Devido a isso, eles são amplamente utilizados na produção de estruturas metálicas de construção. A obtenção das forças de atrito necessárias na junta é conseguida de várias maneiras - jateamento abrasivo e tratamento por chama, bem como usando composições adesivas.

Descrição e aplicação

Na engenharia mecânica, existem 2 tipos de conexões aparafusadas de acordo com a natureza da transferência de força nelas:

- Resistente ao cisalhamento. Na maioria das vezes, eles são projetados em parafusos de precisão grosseira, normal e aumentada (raramente de alta resistência). A força de aperto não é controlada. Os cálculos levam em conta as tensões internas de tração, compressão e cisalhamento, mas não levam em conta as forças de atrito.

- Fricção (resistente ao cisalhamento). A força externa é contrabalançada pelas forças de atrito que surgem nos planos de contato das peças a serem unidas. O atrito é devido à pré-carga dos parafusos de fixação, que deve ser máxima. Portanto, nessas juntas, ferragens de alta resistência comprocessamento.

O último tipo é dividido em 2 subcategorias: juntas de fricção e cisalhamento, em que uma parte das forças é transmitida por fricção e outra por esmagamento.

A desvantagem dessas conexões é o alto custo dos fixadores. Por outro lado, o uso de juntas de fricção em parafusos de alta resistência melhora a confiabilidade e reduz o número de soldas em campo. Assim, a complexidade da montagem é reduzida em quase 3 vezes. Este tipo de conexão é utilizado na construção de edifícios industriais, na construção de pontes, guindastes e outras estruturas treliçadas que sofrem vibrações ou cargas dinâmicas.

Diretrizes promissoras no desenvolvimento desta solução construtiva são a utilização de revestimentos de conservação removíveis e a utilização da tecnologia de fabricação "block", quando a montagem e pintura das unidades ampliadas é realizada na fábrica, e apenas o a instalação é feita no canteiro de obras.

Fator de rugosidade

A rugosidade da superfície necessária, que fornece a força de atrito calculada, é alcançada por abrasivo, tratamento por chama de superfícies de contato ou usando revestimentos especiais. O coeficiente de atrito para cálculos é retirado da tabela abaixo.

| Tipo de processamento | Coeficiente de atrito |

| Sem Preservação | |

| Escova | 0, 35 |

| Jato de tiro | 0, 38 |

| Cortar chama | 0, 42 |

| Gravação ou jato de areia | 0, 58 |

| Jateamento, limpeza de ambas as partes, aquecimento por chama até 300°C ao redor dos orifícios dos parafusos. Área de tratamento térmico - não inferior ao tamanho da arruela | 0, 61 |

| Com preservação subsequente | |

| Primeiro detalhe - jateamento com areia ou granalha, preservação com cola. Segunda parte de acasalamento - escovada, sem mais preservação | 0, 5 |

O tipo de processamento deve ser indicado nos desenhos. As superfícies de contato estão completamente livres de gelo, neve, óleo, escamas, ferrugem e outros contaminantes antes da montagem do parafuso.

Jato de areia

Os seguintes requisitos aplicam-se à limpeza de estruturas metálicas com juntas de fricção com tecnologia de jateamento:

- rugosidade da superfície preparada - não mais que Ra 6, 3;

- eliminação completa de óxidos e ferrugem (2º grau de purificação conforme GOST 9.402-2004);

- grau de desengorduramento da superfície - o primeiro (tempo de pausa da película de água - mais de 1 minuto, sem manchas de óleo no papel filtro);

- limpeza preliminar do ar comprimido que entra no jateador de óleo e umidade (isso é controlado pelo menos 1 vez por turno);secagem de areia de quartzo até um teor de umidade não superior a 2%.

Após o jateamento, a poeira deve ser removida das superfícies soprando ar ou limpando com um pano limpo.

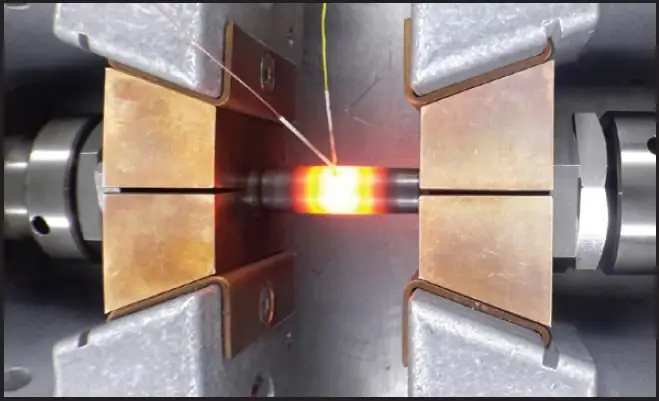

Tratamento com chama

A chama oxi-acetileno é usada na limpeza de peças com maçarico a gás. Os produtos da combustão (óxidos) são posteriormente removidos com escovas de arame. Nesse caso, você não pode dar brilho ao metal. A limpeza por chama só pode ser utilizada em peças com espessura mínima de 5 mm, para evitar o seu empenamento térmico. O processamento é realizado nos seguintes modos:

- pressão de oxigênio - 0,6 MPa, acetileno em cilindros - 0,05 MPa;

- fornecimento de oxigênio - máximo (o núcleo da chama deve sair do bocal do aquecedor, mas não sair);

- velocidade de deslocamento da tocha - 1 m/min (para estruturas metálicas de paredes finas 5-10 mm - 1,5-2 m/min);

- próxima passagem deve sobrepor a anterior em 15-20mm;

- ângulo da tocha até 45°.

Durante esta operação tecnológica, são utilizados queimadores especiais com chama larga.

Limpeza com tiro e escova

Antes do processamento com escovas metálicas (escovação), a tinta é removida das superfícies com solventes ou em método de chama de gás. É impossível limpar as peças com um brilho metálico, pois isso impede a formação do coeficiente de atrito adequado. O trabalho é realizado por meio de uma máquina pneumática ou elétrica mecanizadaferramenta. A poeira restante é removida soprando com ar ou com uma escova de cabelo.

Para jateamento, é usada granalha de aço ou ferro fundido lascado (cortado) com uma fração de 0,8-1,2 mm. As máquinas de jateamento usam granalha de ferro fundido.

Revestimentos

Para aumentar as forças de atrito em flanges e juntas de fricção, também são utilizadas substâncias adesivas - colas. Como revestimento de fricção, são utilizadas composições, cujo principal componente é a resina epóxi e os adicionais são um endurecedor, solvente, acelerador ou isopropanol.

Os trabalhos de montagem são realizados na seguinte ordem:

- Elementos estruturais de grande porte são limpos por um dos métodos descritos acima, exceto chama-gás, e também desengordurados. O intervalo de tempo entre a limpeza e a colagem não deve exceder 0,5 dias. O armazenamento ao mesmo tempo é realizado em condições de umidade não superiores a 80%.

- A cola é preparada imediatamente antes do uso.

- A composição adesiva é aplicada na superfície de elementos menores e preenchida com pó de carbeto de silício com 2 mm de espessura, rolando com rolo de metal. É permitido colar ambas as partes de contato com cola. Dentro de 1-2 horas, a cola recém-preparada deve ser completamente usada.

- Retire o excesso de pó girando a peça e dando algumas batidinhas.

- Mantenha o tempo até que o epóxi esteja totalmente curado.

- A junta de fricção é montada em parafusos de alta resistência.

Qualidade do Hardware

Fixadores para juntas de fricção devem ser acompanhados de certificado de qualidade. Parafusos, arruelas e porcas são preparados da seguinte forma:

- limpeza da graxa de conservação em solução alcalina (exposição em recipiente por 15-20 minutos);

- secagem, soprando com ar comprimido;

- rosqueamento com chaves ou em torno;

- lubrificação com óleo mineral;

- conjunto completo de parafusos com porcas emparelhadas que foram usadas durante a execução;

- armazenamento até o trabalho de montagem (não mais que 10 dias).

Cálculo da conexão de atrito

Os parâmetros de conexão mais importantes deste tipo são:

- coeficiente de atrito Μ nas superfícies de contato, determinado a partir da tabela acima, dependendo do tipo de processamento;

- relação de torque do parafuso;

- força de aperto do parafuso;

- torque necessário para obter o valor necessário do indicador anterior.

O valor de torque calculado é encontrado pela fórmula:

M=K∙N∙dnom, onde K é o fator de torque determinado de acordo com GOST 22356-77;

N - força de tensão do parafuso, kN;

dnom - seu diâmetro nominal, mm.

O valor de N é determinado pela fórmula:

N=σr∙Sn∙ k,

onde σr é a resistência à tração do material do parafuso, N/mm2;

Sn - área da seção transversal do parafuso,net, mm2;

k - coeficiente de condições de trabalho (para estruturas metálicas e pontes rodoviárias é igual a 1).

A força gerada em um contato de parafuso é encontrada pela fórmula:

N1=N∙Μ/ɣ, onde ɣ é o coeficiente de confiabilidade, selecionado dependendo do número de parafusos na conexão.

O número mínimo necessário de parafusos de alta resistência é determinado da seguinte forma:

n=P/(k∙N1∙s), onde P é a carga longitudinal atuante, kN;

s - número de contatos na conexão.

Montagem

As regras para fazer uma conexão de fricção devem atender aos seguintes requisitos técnicos:

- Antes da montagem, é necessário preparar a superfície usando um dos métodos acima (de acordo com a documentação do projeto), remover saliências e rebarbas que impedem que as peças se encaixem perfeitamente.

- Durante o transporte e armazenamento intermediário de peças, deve-se excluir a lubrificação ou contaminação das superfícies preparadas. Se isso não puder ser evitado, é necessário um segundo procedimento de limpeza.

- Na primeira etapa da montagem, as peças são alinhadas com os furos usando bujões de montagem.

- Instale os parafusos com arruelas (não mais que uma sob a cabeça do parafuso e a porca), aperte-os com porcas em 50-90% da força calculada e verifique o aperto da conexão.

- Ajuste o torque de aperto calculado com chaves de torque.

- Aplique massa ou primer misturado comcimento, argila branca, giz. Isso é feito para selar a conexão da umidade.

Verificação de qualidade

O controle de qualidade é realizado em todas as etapas de preparação e montagem. Os resultados das verificações interoperacionais são registrados no registro de fabricação da conexão de campo.

O complexo de tais obras inclui as seguintes operações:

- controle de qualidade de entrada de matérias-primas, componentes, produtos adquiridos;

- verificação do estado da ferramenta, tara das chaves dinamométricas;

- controle de limpeza de superfícies e preparação de ferragens;

- Verificação da densidade de aperto das juntas (usando sondas);

- controle de torque de aperto seletivo;

- controle de pressão;

- amostras de teste (conforme exigido pelo cliente de obras civis).

Recomendado:

Resistência ao calor e resistência ao calor são características importantes dos aços

Aços estruturais comuns, quando aquecidos, mudam abruptamente suas propriedades mecânicas e físicas, começam a oxidar ativamente e formar incrustações, o que é completamente inaceitável e cria uma ameaça de falha de todo o conjunto, e possivelmente um acidente grave. Para trabalhar em temperaturas elevadas, os engenheiros de materiais, com a ajuda de metalúrgicos, criaram vários aços e ligas especiais. Este artigo fornece uma breve descrição deles

Como são feitos os parafusos autorroscantes na fábrica: tecnologias e equipamentos. Máquina para a produção de parafusos autorroscantes

Como os parafusos autorroscantes são feitos na fábrica? A resposta a esta pergunta é uma tecnologia bastante simples. Nas empresas, os blanks com chapéus são feitos primeiro de fio de aço. Além disso, os fios são cortados em tais espaços em branco

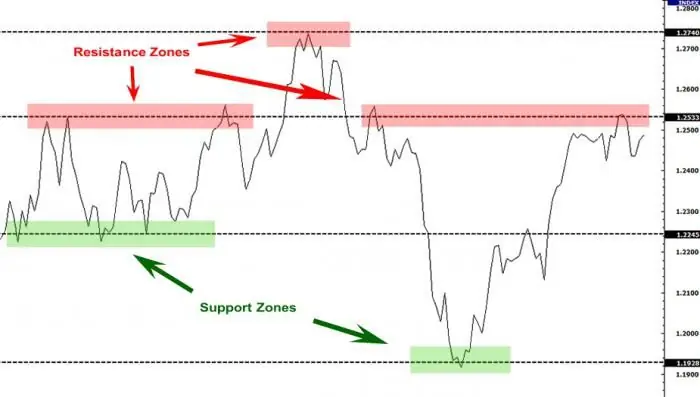

Suporte e nível de resistência. Como negociar os níveis de suporte e resistência corretamente?

Níveis de suporte e resistência são os conceitos dominantes da análise técnica do mercado de câmbio. Com base neles, um grande número de estratégias de negociação foi desenvolvido, apesar de as linhas pertencerem à categoria de instrumentos imprecisos

O que são parafusos de alta resistência?

Existem várias classificações de ferragens aparafusadas, mas em termos de confiabilidade de fixação, a divisão mais significativa de acordo com o grau de resistência ao estresse físico. A estabilidade funcional e a durabilidade da estrutura alvo dependem desta propriedade. Os mais atrativos nesse sentido são os parafusos de alta resistência usados em veículos automotores, unidades industriais e estruturas prediais críticas

Determinação da resistência do concreto: métodos, equipamentos, GOST. Controle e avaliação da resistência do concreto

Ao verificar as estruturas do edifício, a determinação da resistência do concreto é realizada para determinar seu estado no momento atual. O desempenho real após o início da operação geralmente não corresponde aos parâmetros de projeto