2026 Autor: Howard Calhoun | [email protected]. Última modificação: 2025-01-24 13:23:35

Metrologia é a ciência das medições, meios e métodos para garantir a sua unidade, bem como as formas de alcançar a precisão necessária. Seu assunto é a seleção de informações quantitativas sobre os parâmetros de objetos com uma determinada confiabilidade e precisão. O marco regulatório da metrologia são os padrões. Neste artigo, consideraremos o sistema de tolerâncias e aterrissagens, que é uma subseção desta ciência.

O conceito de intercambialidade de peças

Nas fábricas modernas, tratores, carros, máquinas-ferramentas e outras máquinas são produzidos não por unidades ou dezenas, mas por centenas e até milhares. Com esses volumes de produção, é muito importante que cada peça ou montagem fabricada se encaixe exatamente em seu lugar durante a montagem, sem ajustes adicionais de serralheria. Afinal, tais operações são bastante trabalhosas, caras e demoradas, o que não é aceitável na produção em massa. É igualmente importante que as peças que entram no conjunto permitam a substituição.para outros fins comuns com os mesmos, sem prejuízo do funcionamento de toda a unidade acabada. Essa intercambialidade de peças, montagens e mecanismos é chamada de unificação. Este é um ponto muito importante na engenharia mecânica, pois permite economizar não apenas o custo de projeto e fabricação de peças, mas também o tempo de produção, além de simplificar o reparo do produto como resultado de sua operação. A intercambialidade é a propriedade dos componentes e mecanismos de ocuparem seus lugares em produtos sem seleção prévia e desempenharem suas funções principais de acordo com as especificações.

Partes Acopladas

Duas partes, fixas ou móveis conectadas uma à outra, são chamadas de acasalamento. E o valor pelo qual essa articulação é realizada costuma ser chamado de tamanho de acasalamento. Um exemplo é o diâmetro do furo na polia e o diâmetro do eixo correspondente. O valor pelo qual a conexão não ocorre geralmente é chamado de tamanho livre. Por exemplo, o diâmetro externo da polia. Para garantir a intercambialidade, as dimensões de acoplamento das peças devem sempre ser precisas. No entanto, esse processamento é muito complicado e muitas vezes impraticável. Portanto, em tecnologia, um método é usado para obter peças intercambiáveis ao trabalhar com a chamada precisão aproximada. Está no fato de que, para diferentes condições de operação, nós e peças definem os desvios permitidos de seus tamanhos, sob os quais é possível o funcionamento impecável dessas peças na unidade. Esses deslocamentos, calculados para uma variedade de condições de operação, são construídos em um determinadoum determinado esquema, seu nome é "um sistema unificado de tolerâncias e desembarques".

O conceito de tolerâncias. Características da quantidade

Os dados calculados da peça fornecida no desenho, a partir dos quais os desvios são contados, são comumente chamados de tamanho nominal. Normalmente este valor é expresso em milímetros inteiros. O tamanho da peça, que é realmente obtido durante o processamento, é chamado de tamanho real. Os valores entre os quais esse parâmetro flutua são geralmente chamados de limite. Destes, o parâmetro máximo é o maior limite de tamanho e o parâmetro mínimo é o menor. Os desvios são a diferença entre o valor nominal e o valor limite de uma peça. Nos desenhos, este parâmetro é geralmente indicado em forma numérica em um tamanho nominal (o valor superior é indicado acima e o valor inferior abaixo).

Exemplo de entrada

Se o desenho mostra o valor 40+0, 15-0, 1, isso significa que o tamanho nominal do parte é de 40 mm, o maior limite é +0,15, o menor é -0,1. A diferença entre o valor nominal e o valor limite máximo é chamada de desvio superior e entre o mínimo - o inferior. A partir daqui, os valores reais são facilmente determinados. Deste exemplo segue que o maior valor limite será igual a 40+0, 15=40,15 mm, e o menor: 40-0, 1=39,9 mm. A diferença entre o menor e o maior tamanho limite é chamada de tolerância. Calculado da seguinte forma: 40, 15-39, 9=0,25mm.

Espaços e apertos

Vamos considerarum exemplo específico onde as tolerâncias e ajustes são fundamentais. Suponha que precisamos de uma peça com um furo 40+0, 1 para caber em um eixo com dimensões 40-0, 1 -0, 2. Pode ser visto a partir da condição de que o diâmetro para todas as opções será menor que o furo, o que significa que, com essa conexão, ocorrerá necessariamente uma lacuna. Esse pouso é geralmente chamado de móvel, pois o eixo girará livremente no furo. Se o tamanho da peça for 40+0, 2+0, 15, então, sob qualquer condição, será maior que o diâmetro do furo. Neste caso, o eixo deve ser pressionado e haverá interferência na conexão.

Conclusões

Com base nos exemplos acima, as seguintes conclusões podem ser tiradas:

- Gap é a diferença entre as dimensões reais do eixo e do furo, quando este for maior que o primeiro. Com esta conexão, as peças têm rotação livre.

- Pré-carga geralmente é chamada de diferença entre as dimensões reais do furo e do eixo, quando esta é maior que a primeira. Com esta conexão, as peças são pressionadas.

Ajustes e classes de precisão

As aterrissagens são geralmente divididas em fixas (quente, press, easy-press, surda, apertada, densa, tensa) e móveis (deslizante, corrida, movimento, easy-running, wide-running). Em engenharia mecânica e instrumentação, existem certas regras que regulam tolerâncias e aterrissagens. GOST fornece certas classes de precisão na fabricação de conjuntos usando desvios dimensionais especificados. Da práticaSabe-se que os detalhes de máquinas rodoviárias e agrícolas sem prejuízo ao seu funcionamento podem ser fabricados com menos precisão do que para tornos, instrumentos de medição e automóveis. A este respeito, as tolerâncias e ajustes na engenharia mecânica têm dez classes de precisão diferentes. Os mais precisos são os cinco primeiros: 1, 2, 2a, 3, 3a; os dois seguintes referem-se à precisão média: 4 e 5; e os três últimos para bruto: 7, 8 e 9.

Para saber a que classe de precisão a peça deve ser feita, no desenho, ao lado da letra que indica o ajuste, coloque um número indicando este parâmetro. Por exemplo, marcar C4 significa que o tipo é deslizante, classe 4; X3 - tipo de corrida, classe 3. Para todos os desembarques da segunda classe, não é colocada uma designação digital, pois é a mais comum. Você pode obter informações detalhadas sobre esse parâmetro no livro de referência de dois volumes "Tolerances and Fits" (Myagkov V. D., edição de 1982).

Sistema de eixo e furo

Tolerância e ajustes são geralmente considerados como dois sistemas: furos e eixos. O primeiro deles é caracterizado pelo fato de que nele todos os tipos com o mesmo grau de precisão e classe se referem ao mesmo diâmetro nominal. Os furos têm valores constantes de desvios de limite. Uma variedade de pousos em tal sistema é obtida como resultado da alteração do desvio máximo do eixo.

O segundo deles é caracterizado pelo fato de que todos os tipos com o mesmo grau de precisão e classe referem-se ao mesmo diâmetro nominal. O eixo tem valores limite constantesdesvios. Uma variedade de aterrissagens é realizada como resultado da alteração dos valores dos desvios máximos dos buracos. Nos desenhos do sistema de furos, costuma-se designar a letra A e o eixo - a letra B. Perto da letra, é colocado o sinal da classe de precisão.

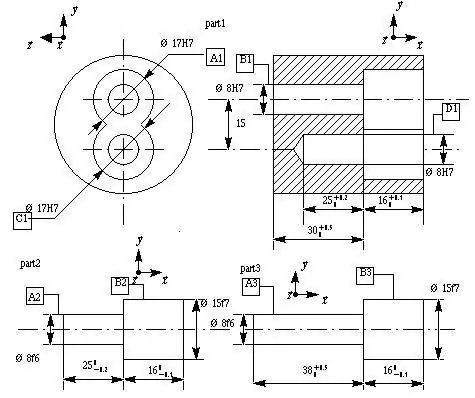

Exemplos de símbolos

Se for indicado "30A3" no desenho, significa que a peça em questão deve ser usinada com sistema de furos da terceira classe de precisão, se for indicado "30A", significa utilizar o mesmo sistema, mas a segunda aula. Se a tolerância e o ajuste forem feitos de acordo com o princípio do eixo, o tipo necessário é indicado no tamanho nominal. Por exemplo, uma peça com a designação "30B3" corresponde ao processamento do sistema de eixos da terceira classe de precisão.

Em seu livro, M. A. Paley (“Tolerances and Fits”) explica que na engenharia mecânica o princípio de um furo é usado com mais frequência do que um eixo. Isso se deve ao fato de que requer menos equipamentos e ferramentas. Por exemplo, para processar um furo de um determinado diâmetro nominal de acordo com este sistema, apenas um alargador é necessário para todos os assentamentos desta classe e um plugue limite é necessário para alterar o diâmetro. Com um sistema de eixo, um alargador separado e um plugue separado são necessários para garantir que cada um se encaixe na mesma classe.

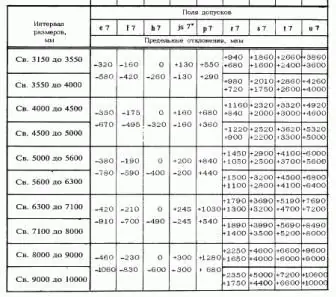

Tolerâncias e ajustes: tabela de desvios

Para determinar e selecionar classes de precisão, é costume usar literatura de referência especial. Portanto, tolerâncias e ajustes (uma tabela com um exemplo é fornecida neste artigo) são, via de regra, valores muito pequenos. Porpara não escrever zeros extras, na literatura eles são designados em mícrons (milésimos de milímetro). Um mícron corresponde a 0,001 mm. Normalmente, os diâmetros nominais são indicados na primeira coluna dessa tabela e os desvios do furo são indicados na segunda. O resto dos gráficos dão diferentes tamanhos de aterrissagens com seus desvios correspondentes. O sinal de mais ao lado de tal valor indica que ele deve ser adicionado ao tamanho nominal, o sinal de menos indica que ele deve ser subtraído.

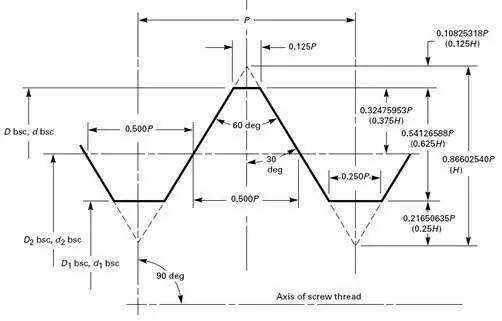

Fios

Tolerâncias e ajustes de conexões rosqueadas devem levar em consideração o fato de que as roscas são acopladas apenas nas laterais do perfil, apenas os tipos à prova de vapor podem ser uma exceção. Portanto, o principal parâmetro que determina a natureza dos desvios é o diâmetro médio. Tolerâncias e ajustes para os diâmetros externo e interno são definidos de forma a eliminar completamente a possibilidade de pinçamento ao longo das calhas e topos da rosca. Os erros de redução da dimensão externa e aumento da dimensão interna não afetarão o processo de maquiagem. No entanto, desvios no passo da rosca e no ângulo do perfil farão com que o fixador emperre.

Tolerâncias de rosca de folga

Os ajustes de tolerância e folga são os mais comuns. Nessas conexões, o valor nominal do diâmetro médio é igual ao maior valor médio da rosca da porca. Os desvios são geralmente contados a partir da linha de perfil perpendicular ao eixo da rosca. Isso é determinado pelo GOST 16093-81. As tolerâncias para o diâmetro da rosca de porcas e parafusos são atribuídas dependendo do grau de precisão especificado (indicado por um número). Aceitarama próxima série de valores para este parâmetro: q1=4, 6, 8; d2=4, 6, 7, 8; D1=4, 6, 7, 8; D2=4, 5, 6, 7. As tolerâncias não são definidas para eles. Colocar os campos de diâmetro da rosca em relação ao valor nominal do perfil ajuda a determinar os principais desvios: os superiores para os valores externos dos parafusos e os inferiores para os valores internos das porcas. Esses parâmetros dependem diretamente da precisão e da etapa de conexão.

Tolerâncias, ajustes e medidas técnicas

Para a produção e processamento de peças e mecanismos com parâmetros especificados, o torneiro tem que usar uma variedade de ferramentas de medição. Normalmente, para medições aproximadas e verificação das dimensões dos produtos, são utilizadas réguas, paquímetros e medidores internos. Para medições mais precisas - paquímetros, micrômetros, medidores, etc. Todo mundo sabe o que é uma régua, então não vamos nos debruçar sobre isso.

O paquímetro é uma ferramenta simples para medir as dimensões externas das peças de trabalho. Consiste em um par de pernas curvas giratórias fixadas no mesmo eixo. Há também um tipo de pinça de mola, que é ajustado para o tamanho necessário com um parafuso e uma porca. Essa ferramenta é um pouco mais conveniente do que uma simples, porque mantém o valor especificado.

O paquímetro foi projetado para fazer medições internas. Existe um tipo regular e de mola. O dispositivo desta ferramenta é semelhante a um paquímetro. A precisão do instrumento é de 0,25 mm.

Um paquímetro é um dispositivo mais preciso. Eles podem medir superfícies externas e internas.peças processadas. O torneiro, ao trabalhar em um torno, usa um paquímetro para medir a profundidade de um sulco ou borda. Esta ferramenta de medição consiste em um eixo com graduações e garras e uma estrutura com um segundo par de garras. Com a ajuda de um parafuso, o quadro é fixado na haste na posição desejada. A precisão da medição é de 0,02 mm.

Medidor de profundidade - este dispositivo foi projetado para medir a profundidade de sulcos e rebaixos. Além disso, a ferramenta permite determinar a posição correta das bordas ao longo do comprimento do eixo. O dispositivo deste dispositivo é semelhante a um paquímetro.

Micrômetros são usados para determinar com precisão o diâmetro, espessura e comprimento da peça de trabalho. Eles fornecem leituras com uma precisão de 0,01 mm. O objeto medido está localizado entre o parafuso do micrômetro e o calcanhar fixo, o ajuste é realizado girando o tambor.

Medidores internos são usados para medições precisas de superfícies internas. Existem dispositivos fixos e deslizantes. Estas ferramentas são hastes com pontas de esferas de medição. A distância entre eles corresponde ao diâmetro do furo que está sendo determinado. Os limites de medição para o medidor interno são 54-63 mm, com uma cabeça adicional, diâmetros de até 1500 mm podem ser determinados.

Recomendado:

Processos tecnológicos em engenharia mecânica. Sistemas automatizados de controle de processos

Processo tecnológico é a base de qualquer operação de produção. Inclui um conjunto de procedimentos realizados em uma determinada sequência, cuja ação visa alterar a forma, o tamanho e as propriedades do produto fabricado. Os principais exemplos de processos tecnológicos são o processamento mecânico, térmico, por compressão, além de montagem, embalagem, tratamento por pressão e muito mais

Tipos de roscas usadas na engenharia mecânica

Uma rosca é uma espiral ornamentada com um passo constante aplicada a uma superfície cônica ou cilíndrica. É o elemento principal para conectar dois tipos de fixadores. Até o momento, para aplicações gerais de construção de máquinas, as principais roscas externas e internas são métricas

Tecnologia da engenharia mecânica: informações sobre a especialidade

Tecnologia de engenharia é uma especialidade que permanece em demanda: todos os anos, pelo menos 4 pessoas se candidatam a uma vaga orçamentária

Adequação profissional - o que é? Psicologia do trabalho

Critérios de avaliação da idoneidade profissional do colaborador; quem, quando e de que forma o conduz; as principais etapas do trabalho com candidatos a uma vaga e idoneidade profissional dos policiais

Н1 - índice de adequação de capital. Padrão H1: valor

Para criar um banco, você precisa formar um fundo autorizado. Este é o montante mínimo de fundos necessários para realizar a atividade. De acordo com a legislação da Federação Russa, seu volume é de 5 milhões de euros em rublo equivalente