2026 Autor: Howard Calhoun | calhoun@techconfronts.com. Última modificação: 2025-01-24 13:23:31

À medida que as tecnologias de soldagem melhoram, os riscos de vários tipos de defeitos e desvios dos parâmetros padrão são reduzidos. No entanto, mesmo as máquinas de soldagem automáticas e robóticas não permitem eliminar completamente os riscos de obter juntas de baixa qualidade. Portanto, independentemente da tecnologia aplicada para a produção de operações de soldagem, após sua execução, é implementado um procedimento para uma verificação abrangente da qualidade das soldas. O método de inspeção visual é o passo inicial no processo geral de inspeção de soldagem.

Fundamentos

O controle de juntas de soldagem deve ser entendido como um procedimento tecnológico que pode ser realizado em diferentes etapas do processo produtivo, mas em qualquer caso deve ser realizado de acordo com as diretrizes regulatórias. Para os princípios básicos desta operaçãoincluem:

- A inspeção é realizada nas peças, blanks e produtos acabados para determinar a conformidade deste objeto com as características do projeto.

- Ao realizar o controle, deve-se levar em consideração o estado atual do objeto de estudo, características de parâmetros estruturais e dimensionais.

- Somente pessoal qualificado e familiarizado com as regras técnicas de inspeção visual de acordo com GOST R EN 13018-2014 estão autorizados a verificar. Além disso, a visão dos participantes diretos do teste deve atender aos requisitos da ISO 9712.

- Durante as operações de inspeção, o objeto alvo não deve ser submetido a destruição e estresse mecânico, o que, em princípio, pode levar a alterações na estrutura do material e seu desempenho.

Princípios e objetivos do método

A essência deste método de controle é estudar as superfícies dos objetos alvo por inspeção externa. No nível inicial, o operador examina a zona de solda usando sua própria visão, mas também podem ser usados dispositivos técnicos especiais. Por exemplo, instrumentos ópticos permitem estudar superfícies em termos de aproximação e acentuação da zona por meio da radiação luminosa. Isso possibilita não apenas o controle visual, mas também a correção de determinados parâmetros de um defeito já identificado.

Como resultado da inspeção, deve ser formado um mapa defectológico indicando os locais de danos, falhas e desvios no local da junta soldada. Com base nos dados obtidos, a costura é finalizada ou descartadadetalhes dependendo dos recursos de restauração do site.

Defeitos de destino a serem detectados

Os principais defeitos e desvios da solda, que são detectados durante o controle externo, incluem:

- F alta de penetração. Vazamento ou desalinhamento parcial das superfícies de duas peças devido a bordas insuficientemente fundidas.

- Concavidades. Pelo contrário, a penetração excessiva da raiz da solda foi permitida, resultando na deformação da estrutura da base. Nesse caso, a inspeção visual apenas corrige o fato da presença de um defeito, e suas características são reveladas por métodos internos de ensaios não destrutivos.

- Rebaixos. Um recuo que segue a linha da liga. Permitido devido à direção incorreta do arco durante a soldagem ou devido a danos mecânicos externos.

- Bumps. Geralmente formado devido ao fornecimento inadequado de uma mistura de gás de proteção ou em violação do regime de temperatura durante a fusão.

Instrumento de controle aplicado

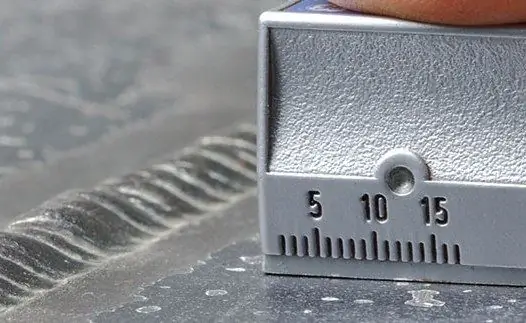

Em um nível básico, as ferramentas de inspeção visual mais simples são usadas, incluindo lupas, paquímetros, réguas e esquadros. Medidores de espessura de corrente parasita e ultrassônico, que dão uma ideia dos parâmetros dimensionais dos defeitos, podem ser atribuídos a dispositivos especializados para testes profissionais.

Amplamente utilizado para inspeção visual e gabaritos, pelos quais, mesmo sem medidas específicas, é possível determinar os desvios das características da costura em relação aos valores padrão. Nesta forma de comparação, as formas das lacunas, arestas epeças montadas para conexão posterior. Especialmente para determinar o grau de ondulação e rugosidade da superfície, são usados perfis-perfilômetros.

Recursos de inspeção visual a laser

Tanto a visão humana quanto as capacidades dos instrumentos ópticos têm suas limitações ao examinar superfícies com maior precisão de observação. A ferramenta mais eficaz para inspeção visual detalhada de juntas soldadas é um sistema de varredura a laser com uma câmera de alta precisão. Tais dispositivos permitem fazer imagens gráficas tridimensionais de locais de observação com cálculo instantâneo de erros de solda. Ou seja, no modo de análise operacional, faz um mapa de defeitos na forma de um modelo computacional.

Além disso, o dispositivo não fornece apenas a lista necessária de parâmetros iniciais para análise posterior, mas, dependendo dos algoritmos de processamento de dados, pode classificar independentemente a conexão com base em indicadores geométricos, tipo de defeito, etc. módulo de digitalização com um microprocessador toma uma decisão sobre as possibilidades de uso posterior da peça, levando em consideração a gravidade dos desvios detectados da norma.

Preparação do local de inspeção

De acordo com o regulamento, os trabalhos são realizados em canteiro estacionário, dotado de plataformas, bancadas e mesas especiais para acomodar o objeto e equipamentos em estudo. Muitas vezes, o controle é realizado dentro da área de produção, o que se deve à minimização dos custos logísticos na movimentaçãopeças do local imediato de soldagem para a zona de controle. Neste caso, atenção especial é dada às cercas da área onde são realizadas as operações tecnológicas. O local do estudo também é selecionado levando-se em consideração a situação sanitária e ambiental, o que é especialmente verdadeiro para empreendimentos das indústrias química e metalúrgica.

Quanto melhor for a iluminação da área de trabalho, mais precisos serão os resultados da inspeção visual das soldas. A iluminação deve ser brilhante o suficiente para um estudo confiável da superfície controlada, mas não deve exceder 500 Lx em termos de intensidade luminosa.

Preparando para inspeção

Independentemente do tipo e das características do objeto examinado, suas superfícies devem ser devidamente limpas. Quaisquer revestimentos estranhos que não façam parte da estrutura natural da costura estão sujeitos a remoção. Isto aplica-se a incrustações, tintas, sujidade, vestígios de ferrugem e escória deixados após a soldadura. Objetos cujas superfícies têm cores de tonalidade nem sempre podem ser controlados. Se a superfície controlada for parte do equipamento operacional, a unidade deve ser parada durante o estudo.

Em regra, isso se refere a equipamentos tecnológicos que foram reparados por soldagem. Estamos falando de sistemas de ventilação, sistemas de refrigeração, unidades compressoras, etc. Durante a preparação, atenção especial é dada ao kit de ferramentas de controle visual e consumíveis que serão utilizados no decorrer do trabalho. As ferramentas devem serdevidamente configurado, calibrado, testado quanto ao desempenho e precisão.

Procedimento de controle de entrada

Primeira etapa do controle externo dentro do processo produtivo, que visa verificar os blanks e peças antes das operações de montagem. Nesta fase, são detectadas trincas, solavancos, entalhes, delaminações e cascas de soldas, que são incompatíveis com os requisitos de outras operações tecnológicas. De acordo com as instruções para inspeção visual na etapa de inspeção de entrada, o comprimento das seções que podem ser verificadas sem equipamento auxiliar não pode ser superior a 100 mm.

Caso contrário, são utilizados instrumentos de medição, que permitem fixar os parâmetros geométricos dos defeitos em modo streaming. Aliás, além das costuras diretamente soldadas, nesta etapa pode-se avaliar a condição das bordas das peças que ainda serão montadas por soldagem.

Contabilização dos parâmetros controlados após a soldagem

A principal etapa do trabalho de inspeção visual das peças, que é realizada após a conclusão da montagem das estruturas por soldagem térmica. O principal objeto de pesquisa é o revestimento na forma de uma junta acabada. Como regra, a inspeção visual camada por camada das soldas é realizada com a fixação de defeitos superficiais. Caso não seja possível identificar e avaliar com precisão os parâmetros de fístulas, fissuras e sinais de destruição do cordão de solda, é realizada uma análise interna da estrutura com a conexão de equipamentos de radiação ou ultrassônicos.

Parâmetros medidos durante o controle

Do ponto de vista dos requisitos para a montagem tecnológica de peças e estruturas metálicas, é mais importante não corrigir o próprio fato da presença de um defeito, mas seus indicadores dimensionais. De acordo com as instruções para controle visual e de medição, os seguintes valoresdevem ser registrados durante um estudo abrangente:

- Largura, comprimento e profundidade da costura.

- O tamanho da protuberância da costura.

- Parâmetros para lascas, rachaduras e conchas.

- Profundidade de corte.

- Corte de solda de filete.

- Comprimento das descontinuidades.

Individualmente, de acordo com os requisitos do projeto, também pode ser elaborado um mapa da posição relativa das costuras. Por exemplo, manter uma certa distância entre os pontos de conexão é muitas vezes uma condição para garantir a confiabilidade de toda a estrutura, portanto, levar em consideração as lacunas é considerado um dos valores de controle primordiais.

Inspeção para ações corretivas

No processo de reparação de costuras defeituosas e restauração da estrutura danificada de peças metálicas, também são realizadas operações de controle, cujos objetivos incluem:

- Acompanhamento da integridade do defeito.

- Identificação de novos defeitos causados pelo uso de meios para correção da estrutura da costura.

- Verificando a forma geral da área defeituosa.

- Monitoramento da limpeza do local - em particular, rastreamento de contaminação da junção com óleo, produtos de corrosão, poeira industrial, etc.

Tambémo método visual de controle permite manter dentro dos limites normativos os parâmetros das operações mecânicas necessárias para corrigir a estrutura da junta soldada. Em particular, a profundidade de amostragem de uma costura defeituosa, a largura da zona de decapagem, a quantidade de arestas de corte, ângulos de chanfro, etc. são controlados.

Registrar resultados

Os dados de controle são registrados em um registro especial, após o qual é lavrada a documentação na forma de ato, protocolo ou conclusão com base nos resultados da pesquisa. Quando o controle de qualidade visual é realizado, uma marca também é colocada na superfície da área alvo indicando os resultados da inspeção. Por exemplo, pode ser um selo com acesso a outras operações tecnológicas dentro do processo de produção. Caso contrário, o espaço em branco é enviado para reparo ou revisão.

Conclusão

As tecnologias para organizar e realizar as operações de controle e verificação de peças sólidas e materiais estão em constante aprimoramento, permitindo detectar seus menores defeitos sem danos ao objeto de estudo. No entanto, os métodos mais simples de inspeção visual ainda são usados ativamente, que são significativamente limitados nas possibilidades de controle de ponto.

Esta prática é realmente incomparável em termos de eficiência com meios modernos de análise interna não destrutiva das mesmas soldas. Mas, conforme observado nas instruções para controle visual e de medição, o exame externo afeta apenas os defeitos mais pronunciados.superfícies, algumas das quais podem ser eliminadas sem o uso de dispositivos e consumíveis especializados. Ou seja, com custos mínimos para a organização das medidas de controle e técnicas, revela-se o casamento mais tosco. Em seguida, a peça é enviada para as próximas etapas de controle mais preciso, o que requer o uso de dispositivos magnéticos, de raios X e ultrassônicos especializados, que são inadequados para uso no controle primário de defeitos superficiais óbvios.

Recomendado:

Inventário: o que é, características da conduta, formas e atos necessários

Os contadores sabem que o inventário é uma medida indispensável e necessária para manter os registros. Não menos informações sobre ele são possuídas por aqueles que são responsáveis por gerenciar divisões, departamentos e a empresa como um todo. Especialistas individuais de diferentes departamentos podem participar do inventário. Em algumas empresas, isso é responsabilidade de um departamento especial de suporte material

Controle das operações de caixa do banco. Visão geral dos sistemas de controle de transações em dinheiro

Como ocorrem vários tipos de fraudes no campo da contabilidade de caixa, a cada ano o controle das transações em dinheiro torna-se cada vez mais complicado, mais rígido e modernizado. Este artigo aborda o papel do caixa na empresa, as regras de conduta, bem como os métodos e sistemas de monitoramento das operações

O que é exame radiográfico? Controle radiográfico de soldas. Controle radiográfico: GOST

Bases físicas dos métodos de controle de radiação. Características do controle radiográfico. As principais etapas do controle radiográfico de soldas. Precauções de segurança na produção de controle radiográfico. Documentação normativa e técnica

Soldadura para soldar cobre, alumínio, latão, aço, aço inoxidável. Composição de solda para soldagem. Tipos de soldas para solda

Quando é necessário prender com segurança várias juntas sólidas, a soldagem é mais frequentemente escolhida para isso. Este processo é difundido em muitas indústrias. Temos que soldar e artesãos domésticos

Detecção de defeitos de cor de soldas: características e descrição

O artigo é dedicado à detecção de falhas de cor em soldas. São consideradas as características do procedimento, sua descrição, etapas tecnológicas, etc