2026 Autor: Howard Calhoun | calhoun@techconfronts.com. Última modificação: 2025-01-24 13:23:51

A soldagem é comumente usada em atividades de montagem para garantir um alto grau de confiabilidade da conexão. Em muitos casos, não há alternativa à fusão térmica, mas existem muitas técnicas diferentes para sua implementação, sem falar nas condições de trabalho. Assim, os métodos para verificar a qualidade da costura resultante também diferem. Os especialistas utilizam ensaios não destrutivos de juntas soldadas, o que permite preservar a estrutura do material na zona da junta e o desempenho da estrutura como um todo.

Padrões regulatórios (GOST)

A implementação de métodos de ensaios não destrutivos é realizada de acordo com as normas técnicas estabelecidas. Especialmente para soldagem, uma seção GOST é fornecida sob o número 3242-79. Guiado pelas regras desta seção, o mestre pode aplicar um ou outro método de controle. As normas descrevem não apenas a técnica de realização do teste, mas também o equipamento. Em alguns casos, também é permitido um desvio dos requisitos previstos por este GOST. Os ensaios não destrutivos de juntas soldadas, neste caso, concentram-se nos métodos de avaliação de qualidade recomendados para as operações.detecção de defeitos em relação a metais e ligas específicos. No entanto, em tais situações, deve-se confiar nos requisitos do GOST, mas em outra seção - 19521-74.

Quais defeitos são detectados?

Existem vários grupos de defeitos que ajudam a detectar tecnologias de testes não destrutivos. No nível básico, são reveladas falhas superficiais na costura. Tais desvios da norma podem ser corrigidos já durante um exame externo, mesmo sem o uso de equipamentos especiais. Por exemplo, testes externos não destrutivos de juntas soldadas ajudam a corrigir áreas de descontinuidades que chegam à superfície. Defeitos internos não podem ser detectados sem os meios técnicos apropriados. Ele determina a forma da costura, suas características e o grau de confiabilidade.

Ao mesmo tempo, a presença de um defeito como tal nem sempre indica a inadequação de uma estrutura ou produto para uso posterior para o propósito pretendido. Novamente, de acordo com os regulamentos, a solda pode ter desvios críticos e insignificantes. A tarefa do controle é justamente detectar defeitos críticos, que são definidos como inconsistentes com os requisitos para a operação do material.

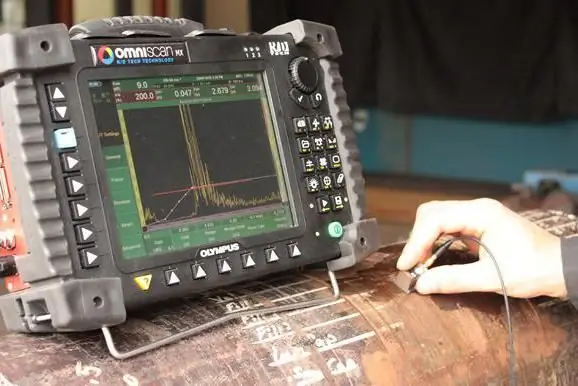

Equipamento para método de teste acústico

Este método de verificação de estruturas quanto a defeitos em soldas é um dos mais avançados tecnologicamente, precisos e eficientes. Comparado a outras técnicas modernas de controle, também se destaca por sua versatilidade. Pode seruse tanto em ambientes internos quanto em campo sem fonte de alimentação. O teste envolve um detector de falhas ultrassônico, que consiste em vários módulos funcionais. Em particular, este teste não destrutivo de juntas soldadas envolve o uso de transdutores piezoelétricos, que contêm componentes de hardware para receber e espalhar ondas ultrassônicas. O dispositivo gera pulsos de vibrações ultrassônicas e também recebe sinais refletidos, que são apresentados ao operador de forma conveniente para análise. Ao examinar a amplitude dos sinais, o usuário do equipamento determina os parâmetros dos defeitos.

Equipamento para monitoramento de radiação

Esta técnica é chamada de detecção de falhas de radiação de juntas soldadas. O próprio princípio da pesquisa é baseado no fornecimento de radiação ionizante. À medida que os raios passam pela costura, sua intensidade diminui dependendo da espessura e densidade do material. As mudanças contínuas nos parâmetros de radiação permitem ao operador determinar a presença de descontinuidades na espessura da junta. Na implementação desta operação, várias fontes de radiação de raios-x são usadas. O equipamento mais comum para testes não destrutivos de juntas soldadas desse tipo é na forma de aceleradores de elétrons e detectores de falhas gama. Esses dispositivos são combinados com a capacidade de trabalhar com radiação de radioisótopos. Fabricantes russos de máquinas de raios X para testar juntas soldadas produzem equipamentos que fornecem a capacidade de controlar a faixa de energia da radiação de fótons em média de 15 keV a 30MeV.

Equipamento de Controle de Calor

A avaliação da qualidade da solda por meio de escaneamento térmico permite trabalhar com uma ampla gama de ligas usadas tanto na indústria quanto na construção civil. Quanto aos defeitos detectados, a análise térmica revela cavidades ocultas, rachaduras, áreas de f alta de penetração, inclusões estranhas, etc. O radiômetro aquece diretamente e registra zonas suspeitas. Trata-se de um dispositivo que realiza ensaios não destrutivos de juntas soldadas de estruturas metálicas em toda a área. Durante a análise, o operador verifica tanto a estrutura principal não deformada quanto a junção. Ao comparar áreas e costuras intactas, a confiabilidade da estrutura é determinada. Hoje existem diferentes direções deste método. Em particular, o método de imagem vibrotérmica fornece a análise de vibrações durante a transferência de energia para um objeto.

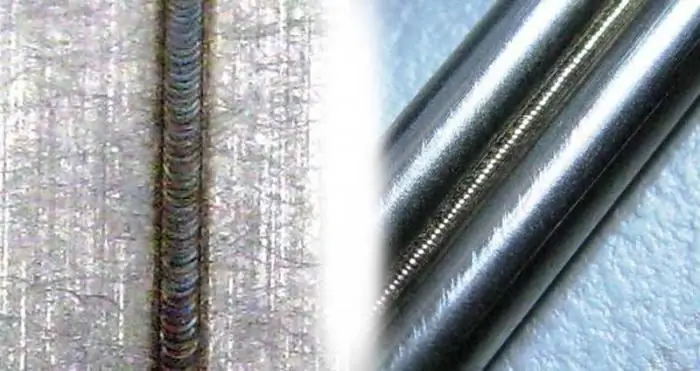

Equipamento de Controle Elétrico

A formação de um campo elétrico ao redor do objeto em estudo também permite determinar as características da estrutura interna da estrutura nos pontos de conexão. Para aplicar este método, vários tipos de transdutores capacitivos elétricos são usados. Por exemplo, os sistemas aéreos são caracterizados por uma alta heterogeneidade do campo eletrostático que eles formam. Esta propriedade é útil porque o operador capta vibrações contra o fundo de alta sensibilidade no fornecimento de pulsos de retorno do material. O controle de qualidade elétrico não destrutivo de juntas soldadas em estruturas de brochamento linear envolve transdutores passantes. Tais equipamentos, em especial, são utilizados na avaliação da qualidade de soldas feitas em arames, fitas metálicas, varetas, etc. Dependendo dos eletrodos, podem ser utilizados diferentes esquemas de alimentação de corrente.

Aparelho para controle capilar

Este é um extenso conjunto de métodos que visam detectar e determinar os parâmetros de defeitos internos. Detectores de falhas capilares são usados como equipamento de trabalho. Eles registram as características das mesmas cavidades, sua estrutura, direção, profundidade e disposição espacial. No entanto, sua função é impossível sem o uso de penetrantes. São substâncias líquidas ou a granel, que, se possível, são introduzidas na costura e espalhadas por suas cavidades internas. Métodos capilares de ensaios não destrutivos de juntas soldadas envolvem o uso de penetrantes com características diferentes. Estes são um tipo de desenvolvedores que fornecem informações sobre a estrutura da junta para detectores de falhas capilares. Existem substâncias que são ativadas por pulsos ultrassônicos, magnéticos, coloridos e outros. Algumas composições têm uma atividade química pronunciada, portanto, imediatamente após o controle, é necessário tratar as costuras com os chamados extintores. Eles excluem o efeito negativo dos penetrantes capilares no material do objeto, o que nos permite classificar este método como não destrutivo.

Detecção de vazamento na costura conformemétodo de controle

Esta técnica está amplamente relacionada aos princípios da tecnologia de controle anterior, mas tem várias diferenças significativas. Se o método capilar estiver focado em determinar com precisão os parâmetros das cavidades internas, a detecção de vazamentos visa encontrar áreas em princípio onde a estanqueidade é quebrada. Neste caso, a costura de soldagem pode ser verificada não apenas com substâncias líquidas, mas também com misturas de ar e gás. Muitas vezes esse método é utilizado antes da técnica capilar, pois a própria detecção do vazamento apenas registra o fato do vazamento na junta, mas não fornece informações sobre as características dos defeitos.

Como é escolhido o melhor método de controle?

Especialistas começam pelas tarefas que precisam ser feitas com a ajuda do controle. Por exemplo, se estamos falando de uma verificação de superfície, a tecnologia de detecção de vazamento mencionada ou a inspeção visual experiente podem ser dispensadas. Para análises mais profundas e precisas, são utilizadas máquinas ultrassônicas, elétricas e de raios-X. Além disso, é levado em consideração a eficácia de um ou outro teste não destrutivo de juntas soldadas quando implementado sob condições específicas. Assim, a técnica de ultra-som pode ser usada em quase todas as condições, mas é mais cara. Mais acessível é o método elétrico para escanear defeitos, mas só pode ser usado com uma fonte de corrente estável.

Conclusão

Controle de costuras em juntasestruturas metálicas é a operação de verificação de confiabilidade mais importante. Sujeito a resultados de teste positivos, você pode usar o produto ou design para a finalidade pretendida. Além disso, testes não destrutivos de juntas soldadas podem fornecer informações sobre objetos antigos operados. Com o tempo, mesmo costuras de alta qualidade estão sujeitas a desgaste, portanto, a verificação deve ser feita regularmente. Em seguida, e com base nos resultados da análise, é dada uma conclusão sobre o estado técnico da estrutura. Com base neste documento, o engenheiro responsável toma a decisão de eliminar defeitos ou permitir que o objeto seja usado posteriormente.

Recomendado:

Costuras de soldadura: tipos de costuras e juntas

No processo de soldagem, várias conexões são obtidas. As costuras de soldagem são capazes de conectar não apenas metais, mas também outros materiais diferentes. Eles são classificados de acordo com vários critérios: método de execução, posição espacial, comprimento, etc

Teste ultrassônico de juntas soldadas, métodos e tecnologia de teste

Testes ultrassônicos - tecnologia avançada para o estudo de juntas e costuras de soldagem. Ele será discutido neste artigo

Ensaios aerodinâmicos de sistemas de ventilação. Métodos de teste aerodinâmico

Os ensaios aerodinâmicos são realizados por laboratórios credenciados de acordo com as normas e normas sanitárias. Por que e como os sistemas de ventilação são verificados, métodos de testes aerodinâmicos em termos gerais e documentação que é elaborada com base nos resultados dos testes - empreiteiros gerais, clientes para a construção de edifícios residenciais e públicos, especialistas de empresas de gestão e chefes de serviços de engenharia das empresas industriais precisam saber pelo menos para entender qual documento

Juntas de topo soldadas: características, tipos e tecnologia

Características e tipos de soldagem. Classificação de juntas de topo soldadas de acordo com vários parâmetros da solda. Tecnologia para criar uma junta de topo, dependendo do equipamento utilizado. Medidas de segurança ao realizar trabalhos de soldagem

Juntas de fricção em parafusos de alta resistência

Juntas de fricção em parafusos de alta resistência: características de projeto, requisitos de fabricação e montagem. Métodos para obter a rugosidade necessária de superfícies de contato. Cálculo dos principais parâmetros da conexão. Controle de qualidade