2026 Autor: Howard Calhoun | [email protected]. Última modificação: 2025-01-24 13:23:49

As tecnologias de soldagem são utilizadas em diversos ramos da atividade humana. Sua versatilidade tornou a soldagem blindada a gás parte integrante de qualquer produção.

Esta variedade facilita a conexão de metais com espessura de 1 mm a vários centímetros em qualquer posição do espaço. A soldagem em uma atmosfera protetora está substituindo gradualmente a soldagem com eletrodo tradicional.

A essência do processo de soldagem em gases de proteção

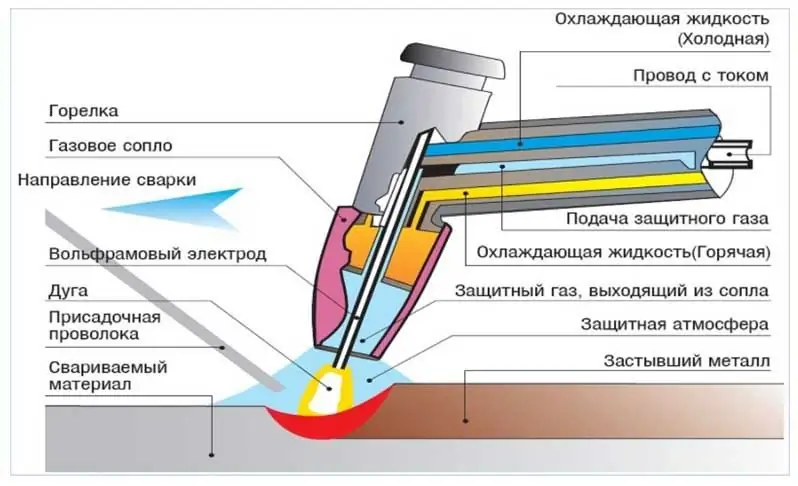

O processo de soldagem é usado para criar uma conexão permanente entre diferentes metais. Isso é obtido aquecendo os elementos conectados a uma temperatura próxima ao ponto de fusão. O aquecimento ocorre com a ajuda de um arco elétrico, que tem uma temperatura de combustão de 7.000 a 18.000 °C. Isso permite aquecer o metal que está sendo soldado e formar uma poça de solda, que é preenchida comeletrodo fundido.

Para que o arco elétrico queime de forma estável, e também para que o ar não afete a soldagem, é fornecido gás de proteção à zona de combustão, o que cria uma cúpula que evita a oxidação.

A soldagem blindada a gás é usada onde a soldagem simples com um eletrodo revestido não funciona. Este é um composto de metais como:

- cobre;

- bronze;

- titânio;

- molibdênio;

- cromo e outros

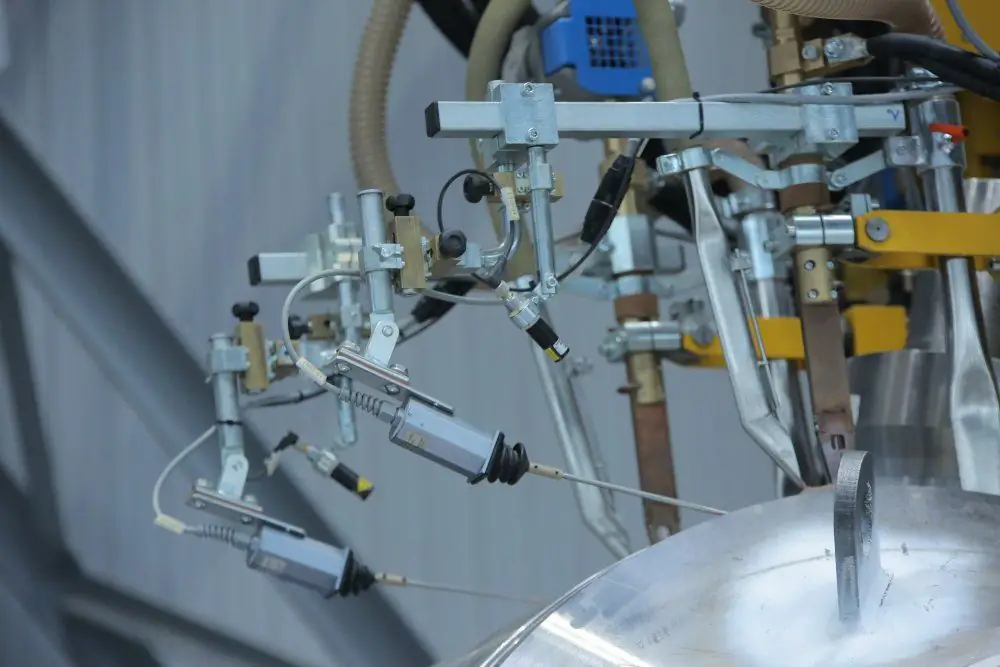

A produção automática moderna utiliza soldagem mecanizada em gases de proteção. Com sua ajuda, não apenas metais não ferrosos são fabricados, mas também ferrosos (variedades de aço).

Benefícios do método

Este tipo de soldagem tem muitas vantagens.

- Permite a soldagem de metais não ferrosos. A complexidade de sua soldagem reside no fato de terem um baixo ponto de fusão com alta oxidação, o que polui a zona de soldagem com óxidos e dificulta a obtenção de uma costura de alta qualidade.

- Aquecimento de alta temperatura. Isso torna possível localizar a zona de soldagem dentro de pequenos limites. Como resultado, o metal soldado não altera suas propriedades mecânicas devido ao superaquecimento.

- Alto desempenho. A soldagem em ambiente de gás de proteção permite automatizar o processo através do uso de fio enrolado em bobina e sua alimentação automática.

- Sem escória. Não se perde tempo apagando-o.

Desvantagens da soldagem blindada

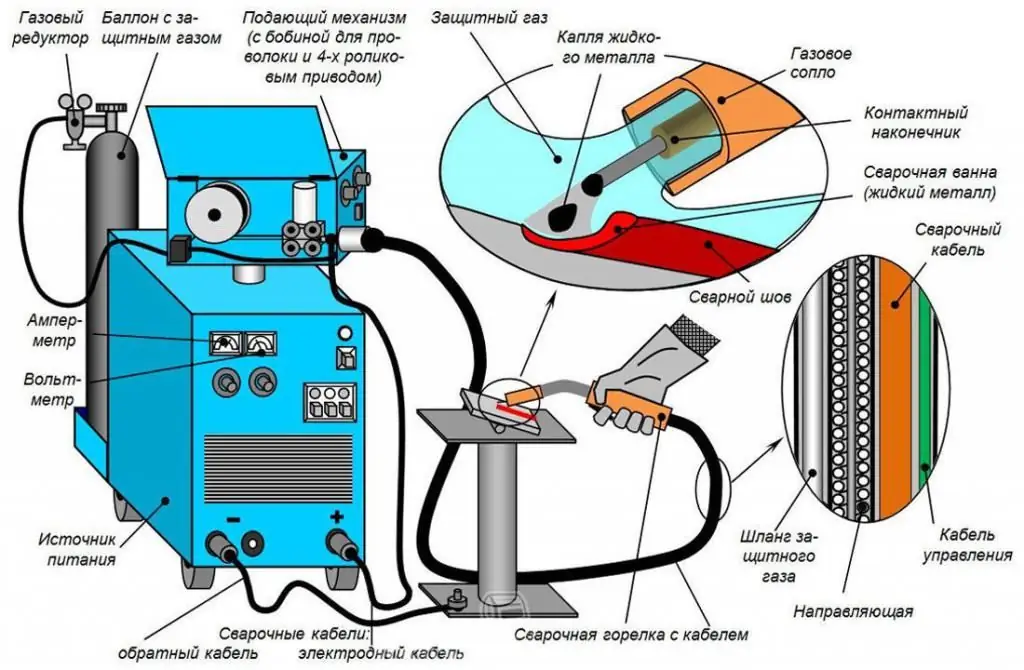

Para as desvantagens desta espéciesoldagem pode ser atribuída ao volume do equipamento. Além da própria máquina de solda, o kit inclui cilindros de gás, redutores, conexões de gás.

Os consumíveis são mais caros do que a soldagem a arco convencional.

Nas empresas modernas, o principal critério de viabilidade econômica é o tempo gasto na produção. Eles introduzem sistemas de soldagem automática em gases de proteção. Portanto, o alto custo dos materiais é compensado pela alta produtividade.

Quão forte são as soldas

A soldagem de metais cria uma ligação forte. É muito mais forte do que as juntas aparafusadas ou rebitadas. Além disso, onde é necessário criar estanqueidade, a soldagem é indispensável. A principal limitação em sua aplicação é a incapacidade de suportar cargas dinâmicas que variam tanto em magnitude quanto no vetor de impacto. É por esta razão que os rebites são usados na construção de aeronaves em vez de juntas soldadas.

A resistência da solda depende dos materiais utilizados, do cumprimento da tecnologia e da correta preparação das arestas a serem soldadas.

Variedades de equipamentos usados

A soldagem blindada a gás tem duas variedades:

- Eletrodo não consumível. O arco elétrico é criado por uma haste de tungstênio que não derrete no processo. O material para encher a poça de fusão é alimentado manualmente na forma de um pedaço de arame.

- Eletrodo consumível. Aqui o arco elétrico é criadofio alimentado automaticamente, que recebe uma corrente elétrica. Este fio derrete e preenche a poça de fusão, formando uma costura.

Dependendo disso, os equipamentos de soldagem blindados a gás são divididos em dois tipos:

- Transformadores e inversores de soldagem equipados com tocha de ponta de tungstênio.

- Soldadura semiautomática. Agora, este tipo de equipamento é mais amplamente utilizado. Com a ajuda deles, você pode soldar toda a gama de metais. Eles são móveis e têm ótimo desempenho. A soldagem semiautomática em um ambiente de gás de proteção é usada em garagens e residências particulares, bem como em empresas sérias.

- Soldagem a laser. Este é um tipo de equipamento híbrido, onde além do arco de soldagem do eletrodo de tungstênio, a fusão profunda é criada pelo feixe de laser. Neste caso, é usado um dispositivo que combina ótica de laser e uma tocha com ponta de tungstênio.

Quais gases são usados

Existem vários tipos de gases utilizados, que podem ser divididos em 3 grupos: inertes, ativos e combinados.

Gases inertes incluem: hélio, argônio. O hélio é mais leve que o ar, mais caro de fabricar e menos usado. Mas o arco nele pega uma temperatura mais alta do que no argônio, então a soldagem em um ambiente de hélio tem uma produtividade maior. É usado para soldar ligas de alumínio e magnésio.

Argônio tem uminscrição. É usado para soldar peças críticas, bem como metais raros e não ferrosos.

Nitrogênio pode ser classificado como gases condicionalmente inertes. É utilizado apenas para soldagem de cobre e suas ligas, em relação ao qual não é ativo.

Os gases ativos, embora protejam a zona de soldagem, dissolvem-se no metal de solda, alterando sua composição. Estes incluem dióxido de carbono e oxigênio. CO2 é usado para soldagem de metais ferrosos: aços de baixo e médio carbono, ferro fundido, aços de baixa liga, etc.

Oxigênio só vem misturado com gases inertes.

Combinações de misturas gasosas são utilizadas em diferentes proporções para aumentar a estabilidade do processo de soldagem e melhorar as características mecânicas da solda.

Consumíveis

Para soldagem semiautomática em um ambiente de gás de proteção, é usado um fio enrolado em bobinas. Tem mais de 80 variedades. Seu diâmetro é de 0,3 a 12 mm. As bobinas em que é dobrado pesam de 1,5 a 40 kg. O fio é selecionado com a mesma composição das peças a serem soldadas.

O eletrodo não consumível pode ser de tungstênio ou carbono. O eletrodo de tungstênio é um fio com diâmetro de 0,5 a 3 mm ou hastes com diâmetro de 5 a 8 mm. O material para o aditivo é um fio com diâmetro de 1,6 a 5 mm.

Preparação para trabalhos de soldagem

A soldagem em ambiente de proteção é realizada principalmente para soldagem de peças críticas. Portanto, o primeiro requisito é uma alta qualificação do trabalhador. Para realizar t altrabalhos são permitidos soldadores de pelo menos 5º ano, que foram treinados e receberam uma licença.

Antes de iniciar o trabalho, independentemente do certificado, o soldador é forçado a soldar uma amostra que será testada quanto à resistência. A soldagem com proteção de gás GOST determina quanta força de tração esta amostra deve suportar.

A sala de soldagem deve conter um mínimo de poeira. Todos os tipos de trabalho com sua formação são proibidos (corte, retífica, retífica).

O ar interno deve ser quente e seco. Para isso, são instalados termômetros e higrômetros. A temperatura deve ser de pelo menos 16 °C.

Uma boa iluminação deve fornecer uma visão geral da zona de soldagem e permitir a detecção oportuna de defeitos que ocorrem em diferentes modos de soldagem em um ambiente de gás de proteção.

Rascunhos não são permitidos na sala. A velocidade do fluxo de ar não deve exceder 0,5 m/s.

Dicas e Truques

Para obter uma conexão de qualidade, você precisa fazer algum trabalho preparatório.

- Corte corretamente as arestas dos elementos a serem soldados. A penetração e enchimento da poça de fusão com metal depende disso.

- Limpe completamente a superfície a ser soldada de sujeira, ferrugem.

- Ajuste a pressão do gás de proteção. Se a pressão for alta, haverá resfriamento excessivo da zona de soldagem. A baixa pressão causará a formação de poros na solda.

- Escolha a intensidade de corrente ideal. É selecionado com base na espessura do metal a ser soldado. A alimentação do fio é ajustada de acordo com a amperagem.

- Para receberUm queimador de costura de alta qualidade deve ser periodicamente limpo de incrustações. Se isso não for feito, gradualmente a escala reduzirá o diâmetro interno do queimador e o gás de proteção será fornecido à zona de combustão com a tocha errada. Além disso, a balança dificultará a alimentação do fio. O silicone pode ser usado para reduzir a formação de fuligem no queimador. Lubrificam o interior do queimador. Latas de aerossol muito úteis para soldagem.

A soldagem blindada a gás é um processo responsável que depende em grande parte do fator humano. O cumprimento das medidas de segurança, o uso de equipamentos de proteção ajudará não apenas a realizar o trabalho com eficiência, mas também a manter a saúde.

Recomendado:

Soldagem em gás de proteção: modos, tecnologia, aplicação, GOST

O artigo é dedicado à tecnologia de soldagem em ambientes de proteção de gás. São consideradas as características do processo de trabalho, os requisitos regulamentares para a operação técnica, os possíveis modos de soldagem, a influência dos meios gasosos na qualidade da formação da solda, etc

Como cozinhar ferro fundido por soldagem elétrica: tecnologia de trabalho e materiais necessários

A principal composição e tipos de ferro fundido. Dificuldades e características da soldagem de produtos de ferro fundido. Métodos de soldagem de ferro fundido. Operações preparatórias antes da soldagem. Como cozinhar ferro fundido por soldagem elétrica de maneira fria e quente, bem como equipamentos a gás. Características dos eletrodos usados para soldagem de ferro fundido. Medidas de segurança durante a soldagem

Soldagem ultrassônica de plásticos, plásticos, metais, materiais poliméricos, perfis de alumínio. Soldagem ultrassônica: tecnologia, fatores prejudiciais

A soldagem ultrassônica de metais é um processo durante o qual uma junta permanente é obtida na fase sólida. A formação de áreas juvenis (nas quais os vínculos são formados) e o contato entre elas ocorrem sob a influência de uma ferramenta especial

Forja Soldagem: descrição, tecnologia de trabalho e ferramentas necessárias

A soldagem por forja é talvez o método mais antigo de colagem de metais. A ferraria foi o único método de processamento de aço por vários milênios, até que no século 19 especialistas dominaram a indústria de fundição. E no século 20, o progresso tecnológico se desenvolveu, como resultado do qual outras formas progressivas de conectar metais se tornaram disponíveis para a humanidade. Por causa disso, o forjamento perdeu sua relevância

Desbaste de eixos: técnica, materiais e ferramentas necessários, instruções de trabalho passo a passo e aconselhamento especializado

Hoje, a retificação de eixos é amplamente utilizada em uma indústria como a engenharia mecânica. Esta operação permite a preparação de peças que terão uma pequena rugosidade, um ligeiro desvio da forma, etc