2026 Autor: Howard Calhoun | calhoun@techconfronts.com. Última modificação: 2025-01-24 13:23:41

Na indústria de fabricação e construção, o teste não destrutivo é um dos métodos mais populares para o diagnóstico de materiais. Usando este método, os construtores avaliam a qualidade das juntas soldadas, verificam a densidade em determinadas seções das estruturas, revelando defeitos e falhas profundas. Detectores de falhas magnéticas de diagnóstico podem detectar danos superficiais e subsuperficiais com um alto grau de precisão.

Dispositivo do dispositivo

A base do segmento de medidores magnéticos de espessura e detectores de defeitos são dispositivos portáteis providos de corpos de trabalho magnetizáveis - geralmente na forma de pinças. Externamente, são pequenos dispositivos, cujo preenchimento é um eletroímã que regula os pólos da ação das ondas. A classe média permite trabalhar com permeabilidade magnética, cujo coeficiente é superior a 40. O corpo é fornecido com uma alça ergonômica, graças à qual o dispositivo pode ser usado em locais de difícil acesso. Para fornecer corrente elétrica, os instrumentos também são fornecidos com um cabo conectado a uma estação geradora (se o trabalho for realizado ao ar livre) ou a uma rede elétrica doméstica de 220 V. Equipamentos de teste não destrutivos mais sofisticadostem uma base estacionária conectada a um computador. Tais ferramentas de diagnóstico são usadas com mais frequência para verificar a qualidade das peças fabricadas em produção. Eles realizam o controle de qualidade, corrigindo os menores desvios dos indicadores padrão.

Detetores de falhas Ferroprobe

Uma variedade de dispositivos magnéticos projetados para detectar defeitos em uma profundidade de até 10 mm. Em particular, eles são usados para corrigir descontinuidades na estrutura de estruturas e peças. Estes podem ser pores do sol, conchas, rachaduras e fios de cabelo. O método fluxgate também é usado para avaliar a qualidade das soldas. Após o término da sessão de trabalho, os detectores de falhas magnéticas desse tipo também podem determinar o nível de desmagnetização da peça como parte de diagnósticos complexos. Em termos de aplicação em peças de diferentes formas e tamanhos, os dispositivos praticamente não têm restrições. Mas, novamente, não se deve esquecer a profundidade máxima da análise de estrutura.

Detetores de defeitos magnéticos e de correntes parasitas

Com a ajuda de dispositivos magnetográficos, o operador pode detectar falhas no produto a uma profundidade de 1 a 18 mm. E, novamente, os sinais alvo de desvios na estrutura são descontinuidades e defeitos nas juntas soldadas. As características da técnica de teste de correntes parasitas incluem a análise da interação do campo eletromagnético com as ondas geradas pelas correntes parasitas que são alimentadas ao objeto de controle. Na maioria das vezes, um detector de falhas de correntes parasitas é usado para examinar produtos feitos de materiais eletricamente condutores. Dispositivos deste tipomostram um resultado altamente preciso ao analisar peças com propriedades eletrofísicas ativas, mas é importante considerar que elas trabalham em uma profundidade rasa - não mais que 2 mm. Quanto à natureza dos defeitos, o método das correntes parasitas permite detectar descontinuidades e trincas.

Detetores de Falhas de Partículas Magnéticas

Tais dispositivos também são focados principalmente em defeitos de superfície que podem ser corrigidos em uma profundidade de até 1,5-2 mm. Ao mesmo tempo, a possibilidade de pesquisa permite revelar uma ampla gama de defeitos - desde os parâmetros da solda até a detecção de sinais de delaminação e microfissuras. O princípio de operação desse equipamento de teste não destrutivo é baseado na atividade das partículas de pó. Sob a ação de uma corrente elétrica, eles são direcionados para a não homogeneidade das oscilações magnéticas. Isso permite corrigir as imperfeições da superfície do objeto alvo de estudo.

A maior precisão na determinação de áreas defeituosas por este método estará presente se o plano da área defeituosa formar um ângulo de 90 graus com a direção do fluxo magnético. À medida que nos desviamos desse ângulo, a sensibilidade do instrumento também diminui. No processo de trabalhar com esses dispositivos, ferramentas adicionais também são usadas para corrigir os parâmetros dos defeitos. Por exemplo, o detector de falhas magnéticas "Magest 01" na configuração básica é fornecido com uma lupa dupla e uma lanterna ultravioleta. Ou seja, a determinação direta da falha na superfície é realizada pelo operador por inspeção visual.

Preparação para o trabalho

As atividades preparatórias podem ser divididas em dois grupos. O primeiro incluirá a preparação direta da superfície de trabalho e o segundo - a configuração do dispositivo. Quanto à primeira parte, a peça deve ser limpa de ferrugem, vários tipos de graxa, manchas de óleo, sujeira e poeira. Um resultado de alta qualidade só pode ser obtido em uma superfície limpa e seca. Em seguida, o detector de falhas é configurado, no qual a etapa principal será a calibração com verificação em relação aos padrões. Estes últimos são amostras de materiais com defeitos, que podem ser usadas para avaliar a exatidão dos resultados da análise do dispositivo. Além disso, dependendo do modelo, você pode corrigir a faixa de profundidade de trabalho e a sensibilidade. Esses indicadores dependem das tarefas de detecção de defeitos, das características do material que está sendo examinado e das capacidades do próprio dispositivo. Os modernos detectores de falhas de alta tecnologia também permitem o ajuste automático de acordo com os parâmetros especificados.

Magnetização da peça

Primeira etapa das operações de trabalho, durante a qual é realizada a magnetização do objeto examinado. Inicialmente, é importante determinar corretamente a direção do fluxo e o tipo de magnetização com parâmetros de sensibilidade. Por exemplo, o método do pó permite realizar impacto de pólo, circular e combinado na peça. Em particular, a magnetização circular é realizada passando uma corrente elétrica diretamente através do produto, através do condutor principal, através do enrolamento ou através de uma seção separada do elemento com a conexão de contatores elétricos. NONo modo de ação de pólo, os detectores de falhas magnéticas fornecem magnetização usando bobinas, em um meio solenóide, usando um eletroímã portátil ou usando ímãs permanentes. Assim, o método combinado permite combinar dois métodos conectando equipamentos adicionais no processo de magnetização da peça.

Aplicação do indicador magnético

O material indicador é aplicado na superfície pré-preparada e magnetizada. Permite identificar as falhas da peça sob a influência de um campo eletromagnético. Já foi dito que pós podem ser usados nessa capacidade, mas alguns modelos também trabalham com suspensões. Em ambos os casos, antes de trabalhar, é importante considerar as condições ideais para o uso do dispositivo. Por exemplo, o detector de falhas magnéticas "MD-6" é recomendado para ser usado em temperaturas que variam de -40 a 50 °C e com umidade do ar de até 98%. Se as condições atenderem aos requisitos de operação, você poderá começar a aplicar o indicador. O pó é aplicado em toda a área - de modo que também é fornecida uma pequena cobertura de áreas não destinadas ao estudo. Isso fornecerá uma imagem mais precisa do defeito. A suspensão é aplicada por jato usando uma mangueira ou aerossol. Existem também métodos para imersão da peça em um recipiente com uma mistura de indicadores magnéticos. Em seguida, você pode prosseguir diretamente para a solução de problemas do produto.

Inspecionando peça

O operador deve esperar até que a atividade do indicador termine,seja partículas de pó ou suspensão. O produto é verificado visualmente com os dispositivos acima mencionados na forma de dispositivos ópticos. Nesse caso, o poder de ampliação desses dispositivos não deve exceder x10. Além disso, dependendo dos requisitos para o exame, o operador já pode tirar fotos para uma análise mais precisa do computador. As estações-detetores de falhas magnéticas multifuncionais possuem em seu equipamento básico equipamentos para decodificação de réplicas com depósitos de pó. Os desenhos obtidos durante a triagem são posteriormente comparados com amostras padrão, o que nos permite tirar uma conclusão sobre a qualidade do produto e sua admissibilidade para o uso pretendido.

Conclusão

Os instrumentos de detecção de falhas magnéticas são amplamente utilizados em vários campos. Mas eles também têm desvantagens que limitam seu uso. Dependendo das condições de operação, isso inclui os requisitos para condições de temperatura e, em alguns casos, precisão insuficiente. Como meio universal de controle, os especialistas recomendam o uso de um detector de falhas magnéticas multicanal, que também é capaz de suportar a função de análise ultrassônica. O número de canais pode chegar a 32. Isso significa que o dispositivo será capaz de manter os parâmetros ideais de detecção de falhas para o mesmo número de tarefas diversas. Em essência, canais são entendidos como o número de modos de operação focados em certas características do material alvo e condições ambientais. Esses modelos não são baratos, mas fornecema exatidão dos resultados ao detectar defeitos de superfície e estrutura interna de vários tipos.

Recomendado:

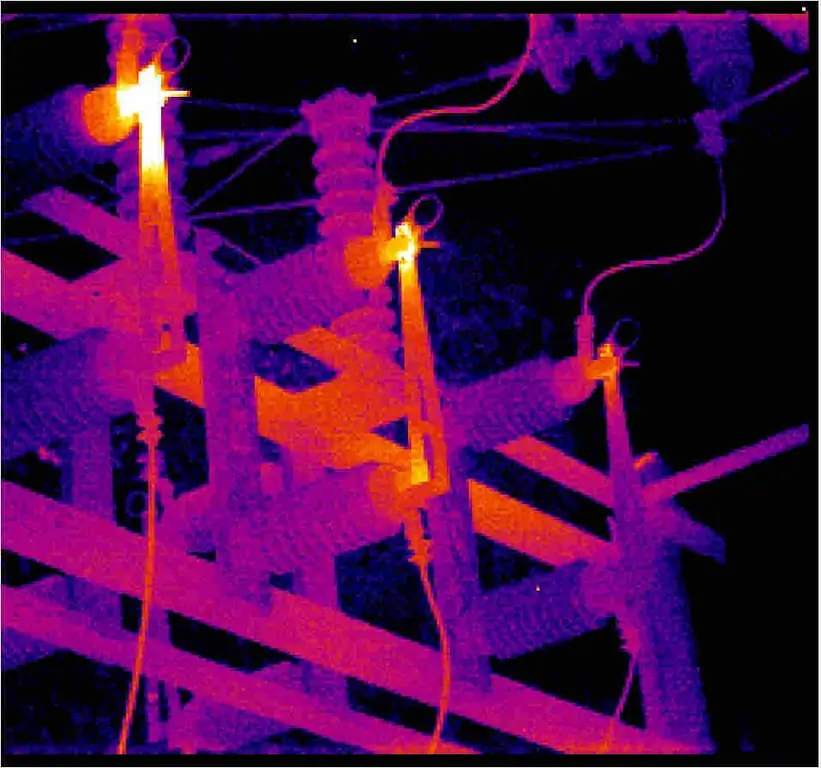

Controle de imagem térmica de equipamentos elétricos: conceito, princípio de funcionamento, tipos e classificação de termovisores, características de aplicação e verificação

O controle de imagem térmica de equipamentos elétricos é uma maneira eficaz de identificar defeitos em equipamentos de energia que são detectados sem desligar a instalação elétrica. Em locais de mau contato, a temperatura aumenta, que é a base da metodologia

Controle das operações de caixa do banco. Visão geral dos sistemas de controle de transações em dinheiro

Como ocorrem vários tipos de fraudes no campo da contabilidade de caixa, a cada ano o controle das transações em dinheiro torna-se cada vez mais complicado, mais rígido e modernizado. Este artigo aborda o papel do caixa na empresa, as regras de conduta, bem como os métodos e sistemas de monitoramento das operações

Objeto de controle, sujeito de controle - conceitos complementares

Na gestão existem dois conceitos como o objeto da gestão, o sujeito da gestão. Cada organização é representada por uma associação de dois subsistemas. Um deles está liderando e o outro é controlado. Mas em ambos os casos, eles representam relacionamentos entre pessoas

O que é exame radiográfico? Controle radiográfico de soldas. Controle radiográfico: GOST

Bases físicas dos métodos de controle de radiação. Características do controle radiográfico. As principais etapas do controle radiográfico de soldas. Precauções de segurança na produção de controle radiográfico. Documentação normativa e técnica

Postes de controle de botão de pressão. Posto de controle PKU de botão de pressão

Postes de controle de botão de pressão: descrição, tipos, finalidade, recursos. Posto de controle PKU de botão de pressão: características, manutenção, foto