2026 Autor: Howard Calhoun | [email protected]. Última modificação: 2025-01-24 13:23:39

Para fundição de ferro na indústria metalúrgica moderna, um alto-forno é usado. Este é um forno do tipo poço, que não é uma estrutura muito complexa, que, no entanto, parece impressionante. Para aperfeiçoar a produção de ferro, a humanidade teve que acumular séculos de experiência.

Explica em parte o que é um alto-forno, a raiz eslava antiga de seu nome. "Dmit" significa soprar.

Ancestrais dos altos-fornos - shukofen

Na Idade Média, as pessoas precisavam de metais diferentes. Armas e ferramentas eram feitas de aço, flexível e duro, e ferro comum era usado para utensílios domésticos. Os altos-fornos de queijo são usados para obter o metal desejado há muito tempo, há milênios, e satisfizeram plenamente as necessidades até que as reservas de minérios de baixo ponto de fusão se esgotassem. Uma alta temperatura foi alcançada aumentando a altura (é assim que o empuxo aumentou), o ar também foi bombeado com fole manual. No entanto, com o tempo, os europeus tiveram que mudar para matérias-primas de qualidade inferior, o que serviu de incentivo ao progresso. Shtukofen tornou-se a invenção após a qual apareceu o primeiro alto-forno. Era um forno do tipo fechado, que funcionava de acordo comdeterminado ciclo. Foi necessário carregar minério, carvão, então ocorreu o aquecimento com sopro (não havia esforço manual suficiente, então foi usado um acionamento de rodas d'água), após o qual foi necessário aguardar o resfriamento e extrair o metal, separando a partir de escala e outros subprodutos inadequados chamados kritz. A principal vantagem do shtukofen foi a melhor concentração de energia térmica devido ao volume fechado durante o ciclo de trabalho, devido à diminuição de seu vazamento para a atmosfera.

Civilização do Ferro Fundido

O principal problema dos metalúrgicos medievais no século XIII era a infusibilidade do ferro. Quando o ferro fundido (ou seja, uma liga ferro-carbono com uma concentração de carbono de 1,7% e superior) foi obtido em shtukofen, eles ficaram surpresos com seu baixo ponto de fusão, mas não ficaram satisfeitos. O metal resultante era mais fácil de obter que o aço, e mais ainda o ferro, mas suas qualidades mecânicas do ponto de vista dos consumidores da época deixavam muito a desejar: era muito frágil e pouco forte. No entanto, em apenas dois séculos, as atitudes em relação ao ferro fundido mudaram. Em primeiro lugar, acabou por ser uma questão simples de removê-lo do forno, poderia simplesmente ser drenado na forma fundida. Em segundo lugar, este metal, no entanto, encontrou sua aplicação e é muito diversificado. E em terceiro lugar, era uma matéria-prima para purificação adicional do excesso de carbono, e acabou sendo muito mais fácil obter aço do que do minério. Assim, após séculos de experimentos, a tecnologia metalúrgica mais produtiva foi encontrada e um alto-forno foi inventado. Forno na cidade vestfaliana de Siegerland (segunda metade do séc.século) poderia trabalhar com um ciclo contínuo por vários anos, produzindo diariamente mais de uma tonelada e meia de ferro-gusa. Era muito naquela época.

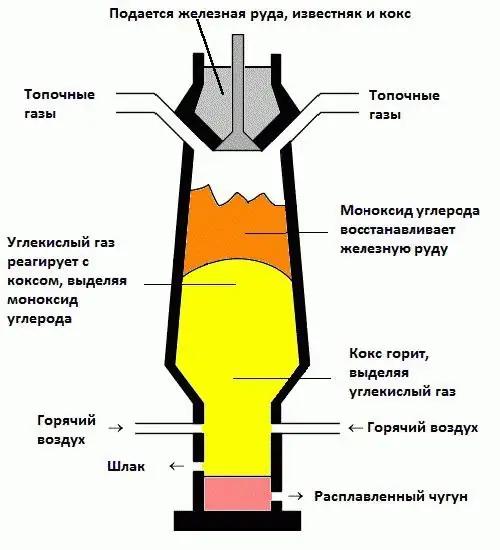

Construindo um alto-forno

Somente estando perto desse forno gigante, você pode entender o quão grande é o alto-forno moderno. As fotografias dão uma ideia de seu tamanho ciclópico apenas quando mostram uma pessoa que parece tão pequena quanto uma formiga. No entanto, apesar da aparência impressionante, o princípio de funcionamento permaneceu o mesmo, medieval. O design inclui cinco nós principais. O superior, o top, é projetado para carregar matérias-primas e distribuí-las uniformemente dentro do forno. Abaixo está uma parte da forma cônica em que o aquecimento e o processo de redução ocorrem (mais sobre isso depois). A terceira unidade de cima é chamada de vapor, onde o ferro é derretido. Em seguida, outra parte cônica, desta vez afilando para baixo, são os ombros, nos quais o monóxido de carbono (gás redutor) é liberado do coque. E no fundo há uma forja de onde são extraídos o produto acabado e os resíduos de produção.

Processo de química

Os processos químicos são oxidativos e redutores. O primeiro significa conexão com o oxigênio, o segundo, ao contrário, sua rejeição. O minério é um óxido e, para obter o ferro, é necessário um determinado reagente que pode “selecionar” átomos extras. O papel mais importante neste processo é desempenhado pelo coque, que durante a combustão libera uma grande quantidade de calor e dióxido de carbono, que em alta temperatura se decompõe em monóxido, quimicamentesubstância ativa e instável. O CO tende a se tornar dióxido novamente e, encontrando-se com as moléculas de minério (Fe2O3), “retira” todo o oxigênio delas, deixando-as apenas ferro. Existem, é claro, outras substâncias nas matérias-primas, desnecessárias, que formam um produto residual chamado escória. É assim que funciona um alto-forno. Esta é, do ponto de vista da química, uma reação de redução bastante simples, acompanhada pelo consumo de calor.

Como é um alto-forno moderno?

A vida útil de um alto-forno é relativamente curta para uma instalação dessa magnitude - cerca de uma década. Durante esse período, a estrutura é submetida a cargas pesadas, agravadas pelo aquecimento térmico, sendo necessária uma grande reforma ou demolição. A produção de ferro não pode ser chamada de inofensiva, está associada a emissões de fósforo, enxofre e outras substâncias não muito úteis na atmosfera. Em conjunto, essas circunstâncias incentivam muitos países a reduzir a produção metalúrgica ou modernizá-la (especialmente se a indústria for básica e formadora de orçamento). Um alto-forno moderno é um sistema bastante simples em princípio, que, no entanto, requer um esquema de controle complexo com inúmeras malhas de controle que garantem o consumo mais eficiente de matérias-primas e recursos energéticos.

Recomendado:

Forno de coque - unidade metalúrgica para fabricação de coque: dispositivo

A introdução dos fornos de coque em operação começou na década de 50 do século passado. O volume útil dos primeiros fornos típicos era de 21,6 Nm³. Mais adiante no artigo, consideraremos o dispositivo do equipamento nomeado

Fundição em molde de silicone: equipamento. Fundição a vácuo em moldes de silicone

Para a fabricação de um pequeno número de blanks de plástico, a fundição a vácuo em moldes de silicone é mais usada. Este método é bastante econômico (fazer um molde de metal requer mais tempo e dinheiro). Além disso, os moldes de silicone são usados repetidamente, o que também reduz significativamente o custo de produção

Tecnologia de fundição de ferro

Uma breve revisão e descrição da tecnologia de produtos de ferro fundido. Métodos, métodos e aplicações de peças de ferro fundido

Fornos de queima de carvão vegetal para a produção de carvão vegetal. Forno de carvão faça você mesmo

Carvão é um dos mais antigos tipos de combustível. É usado não apenas para cozinhar e aquecer a casa. É utilizado nas indústrias química e metalúrgica, na pecuária e construção, medicina e farmacologia

Fundição centrífuga - um método para obter peças de trabalho precisas

A fundição centrífuga tem várias vantagens: a ausência de conchas ocas e inclusões de escória na fundição resultante, alta densidade do material, maior resistência ao desgaste do metal, que é alcançada devido à estrutura uniforme, etc